Les radiateurs en céramique sont principalement divisés en deux types : l'alumine et le nitrure de silicium, avec les caractéristiques suivantes :

1. Miniaturisation, légèreté et économie d’énergie ; capable d'atteindre une densité de puissance élevée et une efficacité thermique élevée, permettant l'installation simultanée d'éléments chauffants de différentes capacités.

2. Excellentes caractéristiques thermiques, démontrées par des taux de chauffage rapides et la capacité d'atteindre n'importe quelle répartition de température.

3. Sécurité et fiabilité élevées, reflétées par de bonnes performances d'isolation électrique et des caractéristiques de résistance à la tension, avec une résistance thermique non oxydante, une déconnexion et un vieillissement minimes et une bonne résistance à la corrosion.

4. Large application, capable de chauffer des liquides tels que l'eau et le kérosène, ainsi que des solides comme les métaux.

5. Respectueux de l’environnement, sans pollution ni bruit.

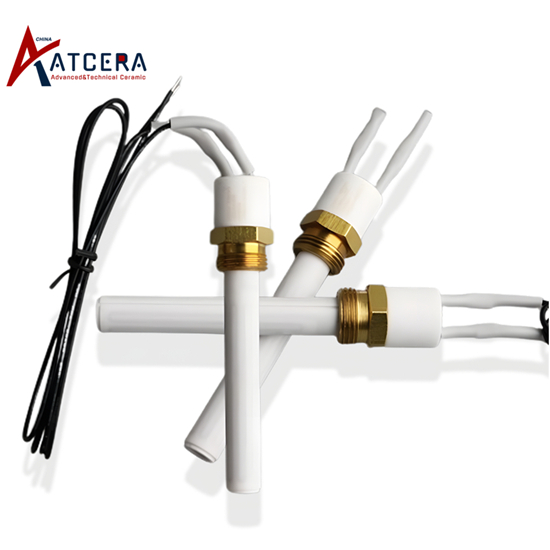

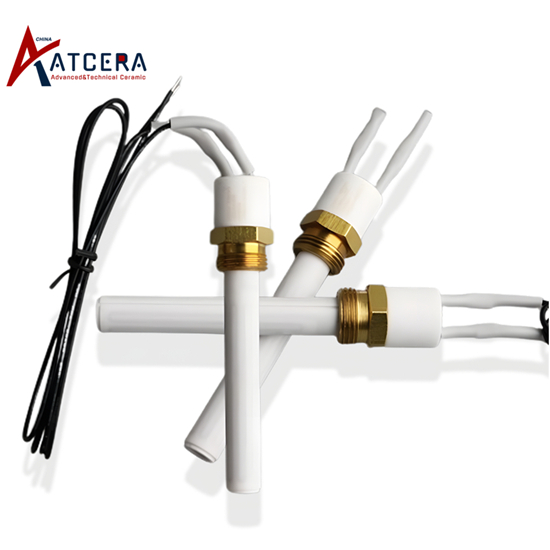

Types et structure de base des éléments chauffants en céramique : Le matériau de résistance chauffante en céramique (film de résistance, feuille de résistance ou fil de résistance) est intégré dans de la céramique d'alumine ou de nitrure de silicium. Le matériau de résistance chauffante et le corps vert en céramique peuvent être intégrés par co-cuisson (cuisson simultanée), l'isolant complètement de l'air extérieur, le corps chauffant en céramique assurant protection et isolation.

La cocuisson à haute température des éléments chauffants en céramique d'alumine implique l'impression directe d'une pâte de résistance sur le corps vert en céramique d'alumine. Après laminage et déliantage, il est co-cuit à une température élevée d'environ 1600°C pour former un élément chauffant intégré à moyenne-basse température. La pâte de résistance est généralement à base de tungstène et est transformée en un circuit imprimé sur le corps vert en céramique d'alumine par sérigraphie, ce qui entraîne un circuit de chauffage à couche épaisse après co-cuisson. Par conséquent, les performances de la pâte à film épais au tungstène sont particulièrement importantes. La pâte à film épais de tungstène doit être composée de trois parties : phase fonctionnelle, véhicule organique et liant inorganique. La phase fonctionnelle est constituée de particules de tungstène, assurant la conductivité ; le véhicule organique forme principalement une suspension et ajuste la viscosité de la pâte ; le liant inorganique garantit qu'après la co-cuisson, les particules de tungstène sont fermement liées au substrat, formant une phase continue.

Les éléments chauffants en nitrure de silicium impliquent généralement de placer un fil de tungstène ou d'imprimer une autre pâte de résistance à l'intérieur du corps formé en nitrure de silicium. Un nouveau type d'élément chauffant plat est fabriqué en pressant un mélange de poudre de résistance chauffante et de poudre de nitrure de silicium, puis en co-cuisson à environ 1 750 °C dans un four de frittage sous pression sous pression d'azote, ce qui donne lieu à un élément chauffant en nitrure de silicium intégré.

Les radiateurs en céramique ont une conception simple, un chauffage rapide, une fiabilité élevée, une bonne sécurité et d'excellentes caractéristiques telles que la résistance à la corrosion, la résistance aux températures élevées, une longue durée de vie, un rendement élevé, des économies d'énergie, une température uniforme et une bonne conductivité thermique, ce qui les rend largement utilisés dans domaines de l'automobile, du pétrole, de l'industrie, du médical, des semi-conducteurs et de l'électroménager.

Dans les moteurs diesel, des radiateurs en céramique sont utilisés comme bougies de préchauffage d'aide au démarrage, utilisant des éléments chauffants en nitrure de silicium avec un chauffage rapide et une excellente durabilité à haute température, ce qui entraîne des émissions d'échappement plus propres immédiatement après le démarrage.

Dans les éléments chauffants automobiles, tels que les chauffages d'appoint pour véhicules dans les régions froides, les éléments chauffants en nitrure de silicium peuvent rapidement se vaporiser, s'enflammer et brûler du carburant. Cela permet un chauffage rapide de l'habitacle de la voiture peu après le démarrage du moteur et pendant les arrêts au ralenti.

En tant qu'éléments chauffants en céramique pour les capteurs d'oxygène, les radiateurs en céramique sont utilisés dans les capteurs d'oxygène pour la détection des gaz d'échappement des voitures. La plupart des voitures à moteur à essence sont équipées de ces éléments chauffants. En raison de leur échauffement rapide, ils améliorent la sensibilité du capteur pendant la phase de basse température des gaz d'échappement juste après le démarrage du moteur, contribuant ainsi à réduire les émissions de gaz d'échappement.

Dans le domaine des équipements pétroliers et gaziers, les radiateurs en céramique sont utilisés comme éléments chauffants d'allumage. Dans les radiateurs au kérosène et les cuisinières à gaz, ils fournissent un effet d'allumage stable sans le bruit de décharge et le bruit électrique de l'allumage par étincelle à haute tension, et une plus grande zone de chauffage.

Pour les éléments chauffants de vaporisation et de combustion, les éléments chauffants en céramique, tels que les éléments chauffants à l'alumine dans les appareils de chauffage à air chaud au kérosène, exploitent pleinement leurs caractéristiques de petite taille, de rendement élevé et de chauffage rapide, permettant la miniaturisation des dispositifs de vaporisation et la réduction du temps de vaporisation.

ATCERA peut produire des éléments chauffants en céramique . Si vous avez besoin d'obtenir plus d'informations ou toute demande personnalisée, veuillez visiter www.atcera.com ou envoyer un e-mail à info@atcera.com .