La poudre de Si3N4 est la principale matière première pour la préparation de billes de nitrure de silicium. La sélection de la méthode de traitement appropriée pour obtenir une poudre de forme régulière et de distribution granulométrique uniforme constitue la base de la mise en œuvre stable des processus de formage, de frittage, de traitement et autres processus de billes en céramique Si3N4.

Selon les différentes méthodes d'atomisation, les méthodes de granulation par pulvérisation de la poudre Si3N4 comprennent principalement la granulation par pulvérisation centrifuge, la granulation par pulvérisation sous pression et la granulation par pulvérisation à deux fluides. Granulation par pulvérisation sous pression La boue avec de la poudre Si3N4 uniforme est pulvérisée dans la tour de granulation sous haute pression pour l'atomisation, et les gouttelettes sont rapidement séchées en poudre sphérique par flux d'air chaud, ce qui peut empêcher l'agglomération et la sédimentation de divers composants dans la boue. En contrôlant le taux de volatilisation du solvant à la surface des particules, la morphologie régulière des particules peut être obtenue et la poudre de granulation par pulvérisation avec une distribution granulométrique uniforme, une bonne fluidité et une densité lâche appropriée peut être emballée. Ainsi, les performances du moule de remplissage de poudre sont améliorées et la densité et l'uniformité de l'ébauche sont augmentées. Par conséquent, la méthode de granulation par pulvérisation sous pression a été sélectionnée pour étudier l'effet de la densité lâche de la poudre de granulation par pulvérisation sur les propriétés des billes en céramique Si3N4.

Matériel de test

Poudre de Si3N4 (lorsque la fraction volumique cumulée dans la distribution granulométrique est de 50 %, la taille des particules correspondante D50 = 1,5 μm, la teneur en α-Si3N4 est de 93 %, la pureté est de 99,9 %), la poudre de Y2O3 (D50 = 1,8 μm, la la pureté est de 99,9 %), la poudre Al2O3 (D50=2,2 μm, la pureté est de 99,95 %), etc.

Préparation des échantillons

Selon Si3N4â¶Y2O3â¶Al2O3 = 92 %â¶4%â¶4% (rapport massique), le mélange a été ajouté au broyeur à boulets, de l'éthanol anhydre a été utilisé comme solvant, une boule de Si3N4 a été utilisée comme solvant. milieu de broyage pour mélanger et disperser, le temps de mélange était de 24 heures, le rapport massique de la bille Si3N4 et de la poudre mélangée était de 3 : 1. Après mélange uniforme, la fraction massique de phase solide de la bouillie est de 55 % et la viscosité est de 4 000 MPa.s. En contrôlant la température d'entrée de la tour de séchage par pulvérisation et le diamètre de la plaque de pulvérisation, la poudre granulée de densité libre différente a été obtenue. La poudre de granulation par pulvérisation Si3N4 a été pressée dans une pastille de céramique d'un diamètre de 8,731 mm par une presse sèche, puis le frittage sous pression atmosphérique a été effectué à 1850°C, la vitesse de chauffage était de 3°C/min, le temps de maintien était de 3°C/min. 1,5 h et la pression d'azote était de 9 MPa. Les propriétés ont été testées après préparation.

Résultat

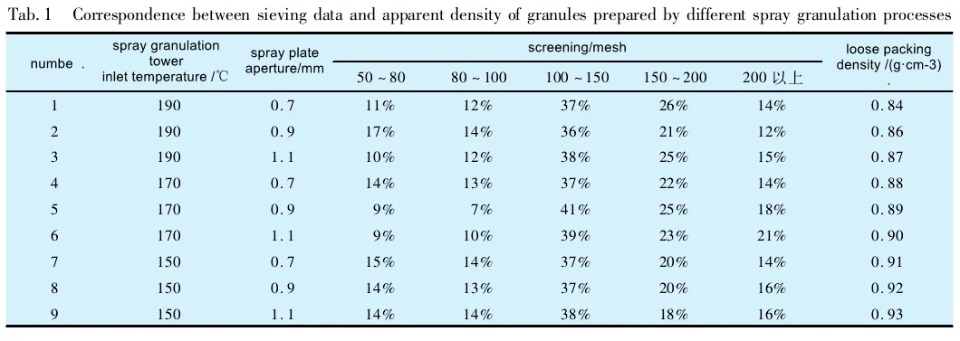

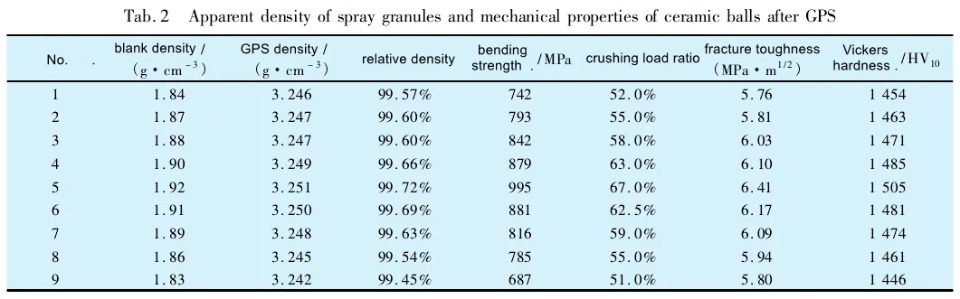

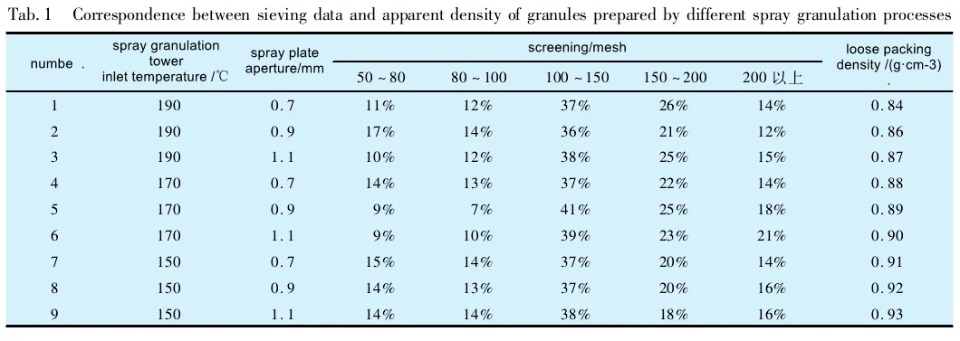

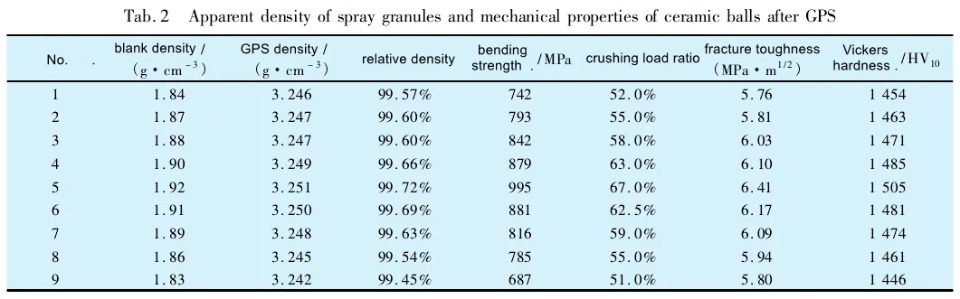

Les données de fraction de criblage et la densité libre de la poudre granulée préparée par différents processus de granulation par pulvérisation avec le même lot de boue sont présentées dans le tableau 1. La densité de l'ébauche de granulés de céramique, la densité de frittage, la résistance à la flexion, la charge d'écrasement, la ténacité à la rupture et la dureté Vickers de les pastilles de céramique pressées par de la poudre de granulation par pulvérisation avec différentes densités libres sont présentées dans le tableau 2.

Les propriétés mécaniques de la bille en céramique Si3N4 pressée par de la poudre granulée 5# sont les meilleures. Une densité libre trop élevée ou trop faible affectera les performances de pressage de la poudre et la densité des ébauches de billes en céramique Si3N4, affectant ainsi les propriétés mécaniques des billes en céramique Si3N4. Le mécanisme est que la densité lâche affecte directement la porosité de la poudre de granulation pulvérisée après pressage et que le gaz est difficile à évacuer, ce qui entraîne une longue distance de migration des particules et des substances pendant le processus de frittage, ce qui n'est pas propice à la densification du frittage.

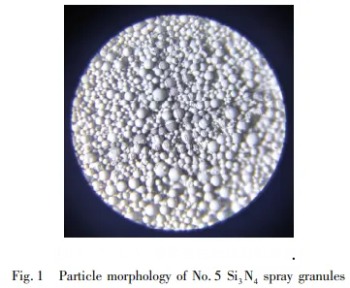

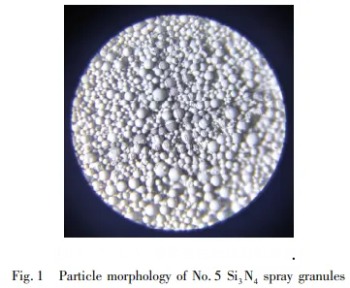

La morphologie des particules de la poudre de granulation par pulvérisation 5# Si3N4 est solide et sphérique (Figure 1).

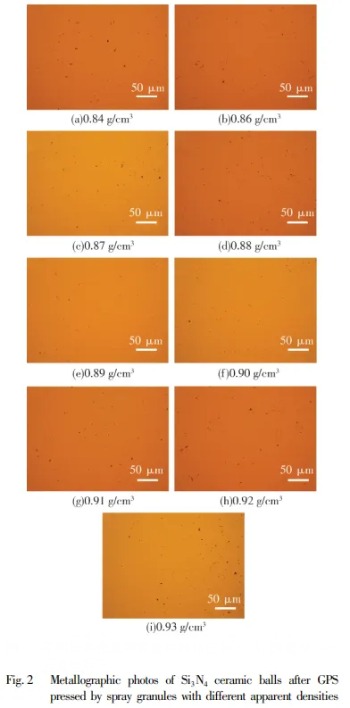

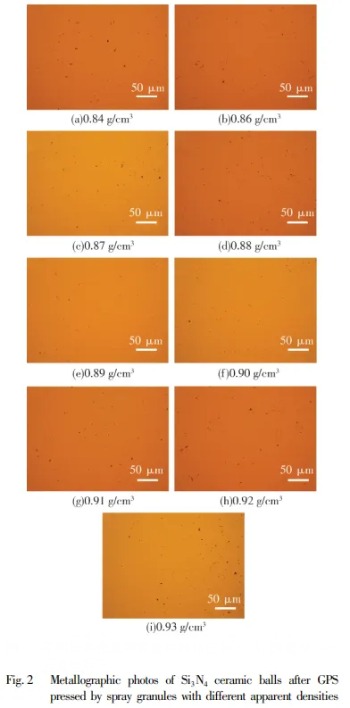

La microstructure de la bille en céramique Si3N4 GPS par pulvérisation de poudre de granulation 1# ~ 9# est illustrée à la figure 2. Avec l'augmentation de la densité libre de la poudre de granulation, le nombre de pores à l'intérieur de la bille en céramique Si3N4 après GPS augmente d'abord puis diminue. , et la densité de la bille en céramique Si3N4 augmente d'abord puis diminue.

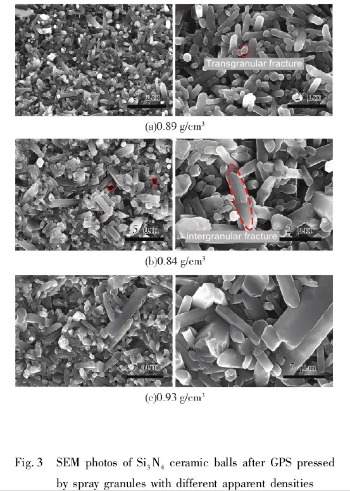

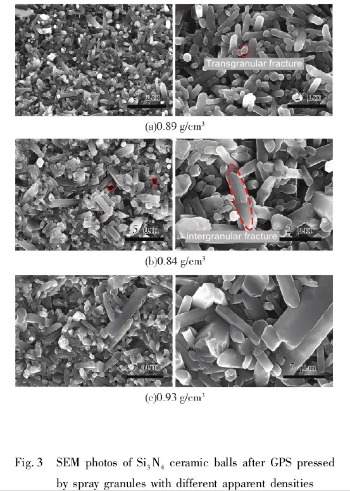

SEM a été utilisé pour observer la microstructure et la morphologie de fracture des grains des échantillons broyés de billes de céramique Si3N4 présentant les meilleures propriétés mécaniques et de mauvaises propriétés mécaniques. Comme le montre la figure 3, la densité des billes de céramique Si3N4 a d'abord augmenté puis diminué avec l'augmentation de la densité libre de la poudre granulée. Une densité trop élevée ou trop faible entraînerait une croissance inégale des grains et des pores internes.

Conclusion

Avec la poudre Si3N4 comme matière première et Y2O3 et Al2O3 comme additifs de frittage, l'influence de la densité lâche de la poudre de granulation par pulvérisation sur la densification et les propriétés mécaniques du frittage des billes de céramique a été analysée. Les conclusions suivantes ont été tirées :

1) La densité de l’ébauche de bille en céramique Si3N4 augmente d’abord puis diminue avec l’augmentation de la densité apparente de la poudre granulée. Lorsque la densité d'emballage en vrac est de 0,89 g/cm3, la bille en céramique Si3N4 présente le degré de densification le plus élevé et les meilleures propriétés mécaniques.

2) Lorsque la densité apparente de la poudre de granulation par pulvérisation est de 0,89 g/cm3, la bille en céramique Si3N4 formée présente les plus petits pores, une granulométrie uniforme et adopte principalement le mode de fracture transgranulaire.