Découvrez le processus de fabrication des tiges d'alumine ATCERA pour des performances optimales

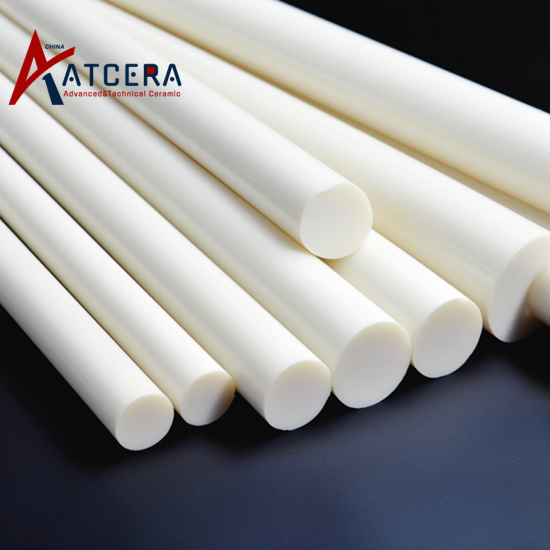

Tige d'alumine conçue avec précision pour le four et l'isolation électrique

Dans le domaine des matériaux industriels modernes, les tiges d'alumine sont largement utilisées dans de nombreuses industries en raison de leur excellente résistance mécanique, stabilité thermique et inertie chimique. En tant que marque leader du secteur, ATCERA s'engage à garantir les performances optimales des tiges d'alumine grâce à un processus de fabrication raffiné. Cet article examinera en profondeur le processus de fabrication des tiges d'alumine ATCERA, en se concentrant sur chaque étape clé, depuis la sélection des matières premières jusqu'à la manipulation du produit final.

Sélection des matières premières et optimisation de la formule pour les tiges d'alumine

La fabrication des tiges d'alumine ATCERA commence par la sélection de poudres d'oxyde d'aluminium de haute pureté, clé pour garantir les propriétés de base du produit. Ces poudres sont ensuite mélangées à des additifs spécifiques pour améliorer leurs propriétés spécifiques, tels que des additifs de frittage destinés à augmenter le degré de densification lors du processus de cuisson. Avec le rapport précis, ATCERA peut adapter les propriétés des matériaux pour répondre aux besoins de différents scénarios d'application.

Technologie de moulage avancée dans la production de tiges d'alumine

Le matériau uniformément mélangé est moulé dans la forme de tige souhaitée par extrusion ou pressage, en fonction des spécifications du produit final. ATCERA utilise une technologie de moulage avancée pour garantir la cohérence et la précision de la forme et de la taille des tiges d'alumine, établissant ainsi une base solide pour le traitement ultérieur.

Séchage et frittage à haute température des tiges d'alumine

La tige d'alumine moulée doit subir un traitement de séchage strict pour éliminer l'humidité interne et éviter les défauts lors de la cuisson. Ils sont ensuite introduits dans des fours de frittage à haute température où ils sont généralement frittés dans une plage de températures allant de 1 200 °C à 1 700 °C. Cette étape est cruciale car elle favorise la liaison étroite des particules d’alumine pour former un produit final dense et très résistant. En contrôlant avec précision la température et la durée de frittage, ATCERA est capable de contrôler avec précision la porosité de la tige, personnalisant ainsi davantage les propriétés du matériau.

Post-traitement et finition de surface des tiges d'alumine ATCERA

Une fois le frittage terminé, les tiges d'alumine peuvent également subir des étapes de post-traitement telles que le meulage ou le polissage pour obtenir une finition de surface et une précision dimensionnelle spécifiques. ATCERA prête attention à chaque détail pour garantir que le produit final présente non seulement d'excellentes performances internes, mais répond également aux mêmes normes élevées d'apparence.

Mesures strictes de contrôle de qualité dans la fabrication de tiges d'alumine

Le contrôle qualité fait partie intégrante du processus de fabrication d’ATCERA. Grâce à une série de tests rigoureux, notamment la résistance mécanique, la stabilité thermique et la détection de la porosité, chaque tige d'alumine peut respecter ou dépasser les normes de l'industrie. Cet engagement envers la qualité permet aux produits ATCERA d'être utilisés de manière fiable dans un large éventail d'environnements exigeants.

En résumé, le processus de fabrication des tiges d'alumine ATCERA est un système complet qui intègre la sélection des matières premières, l'innovation technologique, le formage fin, le frittage à haute température, le post-traitement de précision et le contrôle qualité strict. Chaque étape reflète l'engagement d'ATCERA en faveur des matériaux hautes performances et une compréhension approfondie des besoins des clients. Grâce à l'optimisation continue des processus de fabrication, ATCERA continue de fournir à ses clients des produits de tiges d'alumine de qualité supérieure qui répondent aux besoins de diverses applications industrielles et font avancer l'industrie.