Comparé à d'autres membranes céramiques d'oxyde (alumine, oxyde de titane, zircone, etc.), le tube à membrane en carbure de silicium présente une hydrophilie, une perméabilité, une résistance à la pollution et une stabilité chimique plus élevées. La température de frittage de la membrane céramique SIC est étroitement liée à la technologie de frittage, et la technologie de frittage courante comprend la technologie de recristallisation, la technologie de conversion des précurseurs céramiques et la technologie de frittage par réaction in situ.

Technologie de frittage par recristallisation

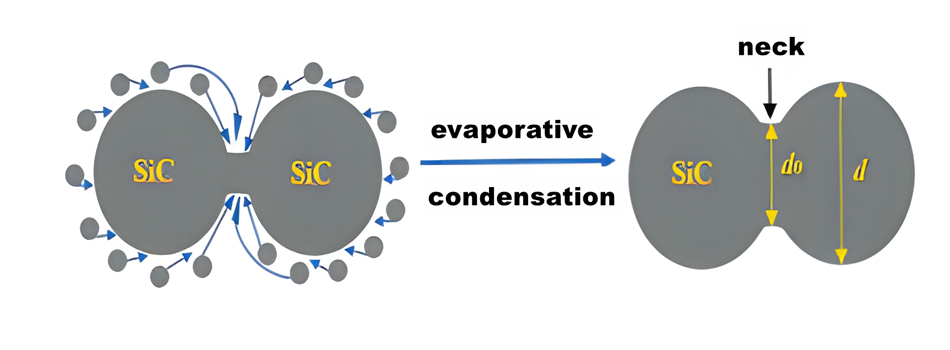

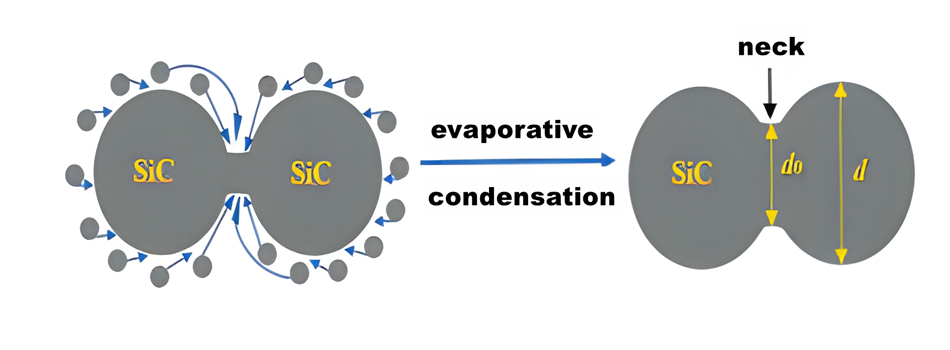

La technologie de frittage par recristallisation fait référence à la réalisation de la réjonction des particules SIC selon le mécanisme de migration de la phase gazeuse par évaporation-condensation sous frittage à haute température. Ce processus n'implique pas trop de réaction chimique, la taille des pores est grandement affectée par la taille de la poudre de matière première, la structure des pores de la membrane en carbure de silicium obtenue est uniforme et le facteur de zigzag est faible. Étant donné que le carbure de silicium a une bonne stabilité à haute température, haute pression et large plage de pH, les additifs de frittage et la distribution bipeak de la poudre de carbure de silicium sont généralement utilisés pour réduire la température de frittage pendant la recristallisation. Le tube à membrane en carbure de silicium préparé par la technologie de frittage par recristallisation a une stabilité chimique élevée, mais sa température de frittage est élevée (> 1800 ℃), la consommation d'énergie est importante et une protection contre une atmosphère inerte est requise pendant le processus de frittage, et l'équipement est extrêmement strict. De plus, afin d'éliminer l'éventuel carbone résiduel dans les pores, une fois le frittage terminé, l'oxydation de surface doit être effectuée dans une atmosphère d'air inférieure à 800°C, ce qui complique le processus de préparation.

Diagramme de recristallisation à haute température du SiC

Technologie de conversion des précurseurs céramiques

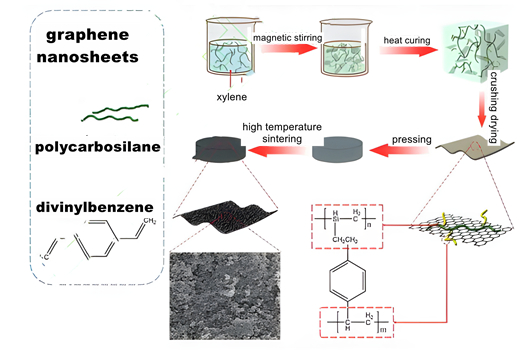

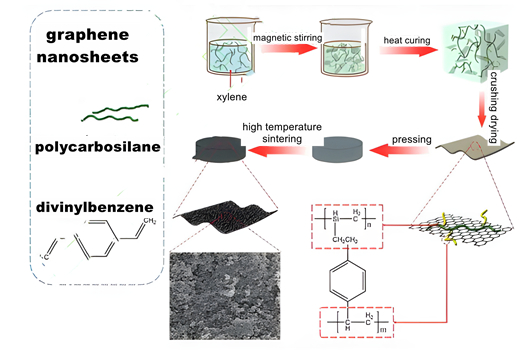

La technologie de conversion des précurseurs céramiques fait référence à la fissuration d'un polymère organique contenant du silicium (tel que la résine de silicone, le polycarbosilane, etc.) dans une atmosphère inerte et dans une certaine plage de température (1 100-1 600 ℃) pour former une phase de liaison entre les agrégats de carbure de silicium. , afin de préparer du courant alternatif et une certaine résistance mécanique de la membrane céramique en carbure de silicium. La technologie de conversion des précurseurs céramiques nécessite de faibles températures de frittage, ce qui favorise la réduction de la consommation d'énergie. Cependant, sa matière première est à haute teneur en polymère et le processus de frittage nécessite une atmosphère anaérobie, ce qui présente les inconvénients d'un coût élevé et d'un processus complexe, qui n'est pas propice à la production industrielle. Afin de développer et d'optimiser davantage le potentiel d'application de la technologie de conversion de précurseurs céramiques pour la production de membranes, il est nécessaire de se concentrer sur la réduction des coûts et la régulation de la microstructure (taille des pores, porosité et épaisseur de la membrane).

Préparation d'une membrane céramique en carbure de silicium par technologie de conversion de précurseur céramique

Technologie de frittage par réaction in situ

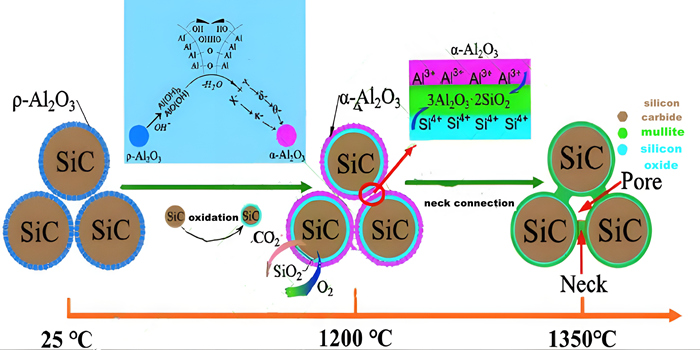

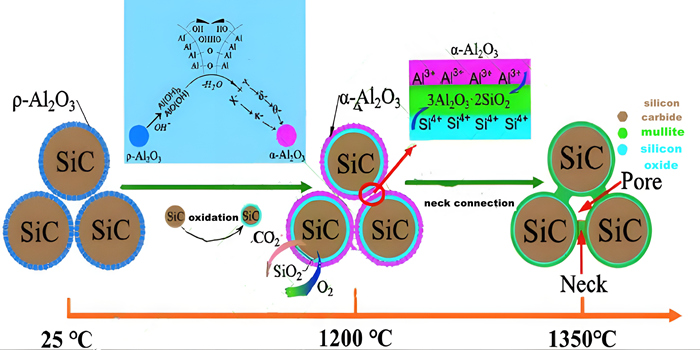

La technologie de frittage par réaction in situ fait référence à l'ajout d'additifs de frittage aux particules d'agrégats de carbure de silicium sous une atmosphère d'air, de sorte qu'elle soit bien inférieure à la température de frittage de la membrane céramique en carbure de silicium en phase pure (1350-1550℃) pour générer de l'oxyde de silicium, puis la réaction in situ avec l'agent de frittage pour former une connexion de col. Les additifs de frittage courants sont principalement des oxydes métalliques, tels que l'alumine, l'oxyde d'yttrium et la zircone. Dans le processus de réaction, la mullite, la cordiérite et d'autres oxydes à plusieurs composants deviennent la phase de liaison de la connexion du col entre les particules. L'ajout de ces additifs de frittage favorise la modification des limites des grains et de l'énergie de surface des granulats SIC, accélérant ainsi le taux de diffusion massique dans le processus de frittage et réduisant le coût de frittage. La technologie de frittage réactif in situ peut réduire efficacement la température de frittage du SIC, mais le processus de préparation de la membrane doit encore être réduit.

Diagramme schématique du processus de frittage de céramiques poreuses en carbure de silicium liées à la mullite préparées par la technique de frittage réactif in situ

Afin d'améliorer encore le potentiel d'application industrielle du tube à membrane en carbure de silicium, il peut être envisagé sous l'angle de la réduction des coûts et de l'amélioration des performances. Par exemple, pour réduire le coût, des précurseurs de polymères à faible coût peuvent être recherchés pour préparer des membranes en carbure de silicium de séparation de gaz de petite taille de pores ; Il peut également optimiser la combinaison d'additifs de frittage, réduire la température de frittage et élargir encore la gamme d'applications de la technologie de co-frittage.

Avec le souci mondial de protection de l'environnement, la demande de technologies de filtration et de séparation hautes performances est devenue de plus en plus urgente, ce qui offre des opportunités précieuses pour le développement et l'application de tubes à membrane en carbure de silicium. À l'avenir, de nombreuses ressources seront encore nécessaires pour résoudre les problèmes de technologie de production et de préparation de membranes céramiques immatures, afin que la technologie de séparation par membrane céramique en carbure de silicium puisse obtenir des applications plus pratiques.