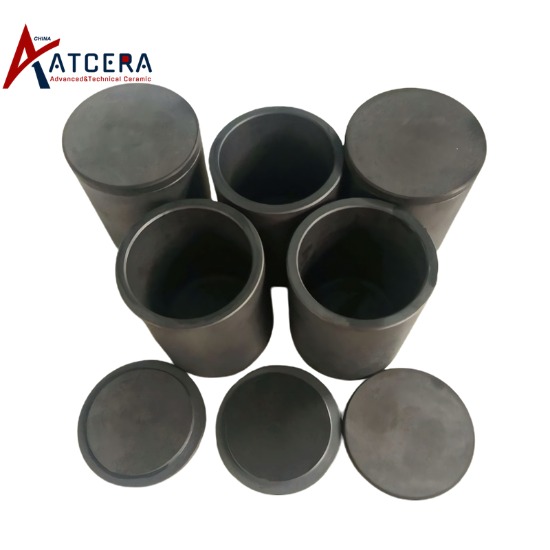

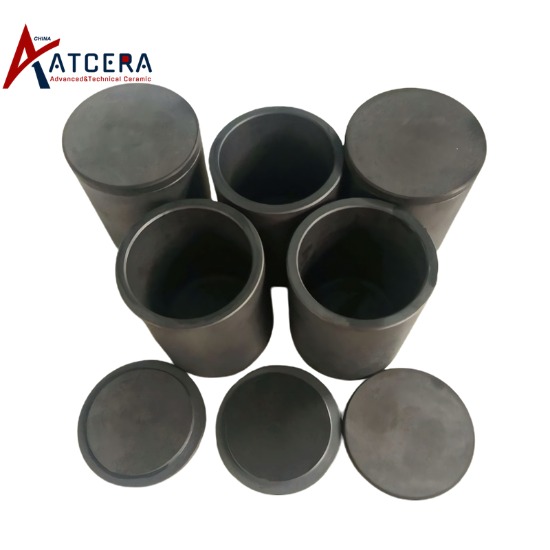

Avec les progrès continus de la science et de la technologie des matériaux céramiques, le carbure de silicium (SiC), en tant que classe de matériaux céramiques non oxydés hautes performances, a montré un grand potentiel d'application dans de nombreux domaines industriels en raison de ses propriétés physiques et chimiques uniques. En particulier dans les fours à haute température, le creuset en carbure de silicium, avec son excellente résistance aux températures élevées, sa résistance à la corrosion et ses caractéristiques de conductivité thermique élevées, est devenu un élément clé pour supporter et protéger le processus de frittage à haute température. Le but de cet article est d'étudier la composition matérielle du creuset sic, d'analyser les caractéristiques de son matériau de base et d'examiner comment les matériaux auxiliaires fonctionnent ensemble pour optimiser les performances globales du creuset.

Caractéristiques du matériau du noyau en carbure de silicium

1. Dureté et résistance à l'usure élevées : la dureté du carbure de silicium est juste derrière le diamant, ce qui confère au creuset une excellente résistance à l'usure et prolonge efficacement la durée de vie.

2. Excellente résistance à la corrosion : le carbure de silicium a une bonne stabilité chimique pour une variété de milieux acides et alcalins et convient aux opérations de frittage dans une variété d'environnements complexes.

3. Conductivité thermique élevée : sa conductivité thermique élevée contribue à un chauffage rapide et uniforme, améliorant l'efficacité du frittage et réduisant la consommation d'énergie.

Ajout et optimisation des performances de matériaux auxiliaires

1. Le rôle du liant : en ajoutant une quantité appropriée de liant, tel que du silicate, de l'alumine, etc., peut améliorer l'agglomération de la poudre de carbure de silicium, améliorer la plasticité du matériau et faciliter le processus de moulage.

2. L'introduction de plastifiants : les plastifiants (tels que l'alcool polyvinylique, la paraffine, etc.) peuvent réduire efficacement la viscosité du matériau, améliorer la compacité et l'uniformité de la billette, ce qui favorise le processus de frittage ultérieur.

3. L'ajout d'une phase de renforcement : en ajoutant des phases de renforcement telles que la fibre de carbone, le graphite ou le nitrure de silicium, la résistance mécanique et la résistance aux chocs thermiques du creuset peuvent être considérablement améliorées, ainsi que sa stabilité à des températures extrêmes.

Effet du processus de fabrication sur les performances

Les paramètres du processus tels que l'uniformité du mélange, la pression de formage, la température de frittage et le temps de maintien ont des effets importants sur les performances finales du creuset sic. Une conception raisonnable des processus peut exploiter pleinement le potentiel des matériaux et réaliser l’optimisation des performances.

En résumé, l'optimisation des performances du creuset sic est un processus complet impliquant la composition des matériaux, la sélection des matériaux auxiliaires et le contrôle du processus de fabrication. En régulant avec précision le rapport entre le matériau du noyau en carbure de silicium et le matériau auxiliaire, combiné à un processus de fabrication scientifique, la dureté, la résistance à l'usure, la résistance à la corrosion et la résistance mécanique du creuset peuvent être considérablement améliorées, tout en optimisant sa conductivité thermique pour répondre aux divers besoins de le domaine du frittage à haute température. À l'avenir, avec le développement en profondeur de la science des matériaux et l'innovation continue de la technologie de préparation, les performances du creuset en carbure de silicium seront encore améliorées et le champ d'application continuera de s'étendre, contribuant au progrès technologique et au développement durable de secteurs connexes.