Introduction à la céramique d'alumine

Les céramiques d'alumine , avec leurs propriétés exceptionnelles telles qu'une dureté élevée, une résistance aux températures élevées, une résistance à l'oxydation, une résistance à la corrosion, une isolation électrique élevée et une faible perte diélectrique, sont devenues le matériau céramique avancé le plus largement produit et appliqué. Ils sont largement utilisés dans diverses industries, notamment la métallurgie, la chimie, l’électronique et la biomédecine.

Ces céramiques sont souvent classées en fonction de la teneur en Al2O3 de leur composition. Par exemple, la « porcelaine 75 » contient environ 75 % d'Al2O3. En raison de sa température de frittage plus basse, le coût de production de la porcelaine 75 est relativement faible par rapport aux autres céramiques d'alumine. Cependant, ses performances moyennes ont conduit à son statut de suppression progressive dans la plupart des applications.

La « porcelaine 85 », avec une teneur en Al2O3 d'environ 85 %, comprend souvent des additifs comme de la poudre de talc pour améliorer la résistance mécanique et les propriétés électriques de la céramique. Ce type est couramment utilisé dans la fabrication d’appareils électriques à vide.

La « porcelaine 95 », contenant environ 95 % d'Al2O3, est principalement utilisée dans les composants résistants à la corrosion et à l'usure.

La « porcelaine 99 », avec une teneur en Al2O3 de 99 %, offre une excellente résistance aux températures élevées, à l'usure et à la corrosion. Il trouve des applications dans des dispositifs réfractaires spéciaux et résistants à l'usure tels que les roulements en céramique, les tubes de four et les creusets.

Les céramiques dont la teneur en Al2O3 dépasse 99,9 % sont connues sous le nom de « céramiques d'alumine de haute pureté ». Ces céramiques, avec une température de frittage supérieure à 1 650 ℃, possèdent des propriétés de transmission, ce qui les rend adaptées aux appareils tels que les tubes de lampes au sodium. De plus, ils sont utilisés dans les composants électroniques tels que les substrats de circuits intégrés et les matériaux d’isolation haute fréquence.

Techniques de frittage des céramiques d’alumine

2.1 Frittage sans pression

Le frittage sans pression implique le processus de frittage du corps vert dans des conditions atmosphériques sans aucune pression externe. Le matériau commence à fritter sans pression externe, généralement à des températures allant de 0,5 à 0,8 du point de fusion du matériau. Le frittage en phase solide à ces températures permet une diffusion atomique suffisante. Cette méthode, connue pour sa simplicité et sa rentabilité, est largement utilisée dans la production industrielle. Il peut fritter des matériaux de différentes formes et tailles, ce qui en fait un choix populaire pour les nano-céramiques. Des techniques de frittage avancées telles que le frittage rapide et le frittage en deux étapes ont évolué à partir de cette méthode.

2.1.1 Frittage conventionnel

Le frittage conventionnel consiste à chauffer le matériau à la température de frittage maximale selon une vitesse traditionnelle en une étape, à le maintenir pendant un certain temps, puis à le refroidir à température ambiante. Cette méthode est considérée comme efficace uniquement pour les matériaux facilement frittables présentant d’excellentes propriétés de poudre, une densité verte élevée et une structure uniforme. Des études ont examiné l'influence de la pression de moulage et de la taille des grains de poudre sur le frittage de la céramique. En utilisant le frittage sans pression conventionnel, Li et al. obtenu une nano-céramique d'alumine avec une granulométrie de 90 nm et une densité d'environ 90 % en chauffant à une vitesse de 10 ºC/min à 1 450 ºC pendant 1 heure. L'étude a révélé une corrélation positive entre la densité verte, la densité de la céramique et la pression de moulage, soulignant l'importance d'obtenir un corps vert uniforme et de haute densité pour le frittage conventionnel sans pression des nano-céramiques.

2.1.2 Frittage en deux étapes

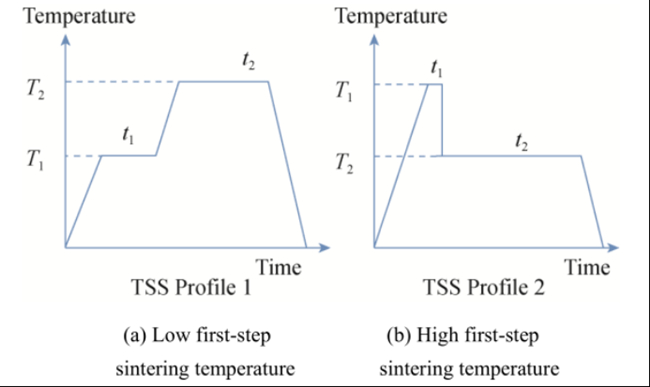

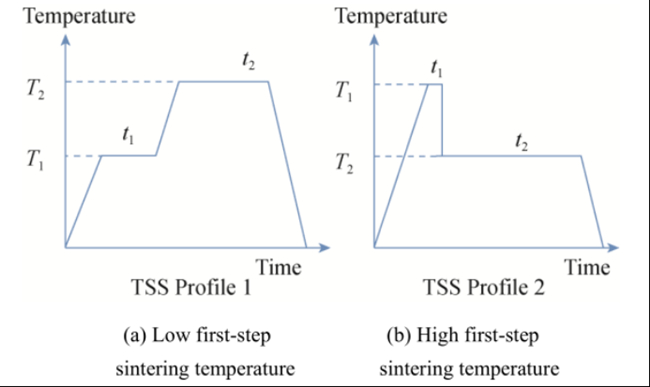

Il existe deux formes principales de cette méthode, comme illustré sur les figures 1a et 1b, proposées par Chu et al. et Chen et al., respectivement. Le premier implique un frittage initial à basse température, suivi d’un frittage et d’un refroidissement à haute température. Cette méthode permet un meilleur contrôle de la microstructure de la céramique et améliore ses propriétés, mais aboutit souvent à des tailles de grains de céramique plus grandes. Cette dernière technique consiste à chauffer le corps vert à une température (t1), où se produit une densification partielle, avec une densité relative comprise entre 75 % et 90 %. Certains pores restent dans un état métastable. La température est ensuite abaissée jusqu'à un t2 relativement inférieur et maintenue pendant une période prolongée. Cela permet une densification finale par diffusion à des températures plus basses tout en inhibant la croissance des grains, améliorant ainsi les propriétés mécaniques de la céramique frittée. L’essence de cette méthode réside dans l’exploitation des différences cinétiques entre la migration et la diffusion des joints de grains pour supprimer la migration des joints de grains au cours des dernières étapes du frittage. Comparée au frittage rapide, qui vise à supprimer le grossissement des grains au cours des premières étapes de frittage, cette méthode s'avère plus efficace pour préparer des nano-céramiques.

Figure 1

2.2 Frittage par pressage à chaud

Le frittage par pressage à chaud consiste à chauffer la poudre tout en appliquant une contrainte uniaxiale à des températures élevées. Cela permet au corps fritté de se densifier principalement par migration de matière sous pression externe. Le pressage à chaud peut être classé comme sous vide, atmosphère ou continu, et sa température de frittage est bien inférieure à celle du frittage atmosphérique. Pour l'alumine, le frittage conventionnel à pression atmosphérique nécessite un chauffage à 1 800 ℃, alors que le pressage à chaud (à 20 MPa) ne nécessite qu'environ 1 500 ℃. De plus, le frittage à des températures plus basses inhibe la croissance des grains, ce qui donne un corps fritté dense à grains fins, doté d'une faible porosité et d'une résistance élevée. Kear et coll. produit des céramiques de nano-alumine avec une granulométrie inférieure à 50 nm et une densité de 98 % en frittant de la poudre d'Al2O3 à 800 ℃ pendant 15 minutes sous une pression de 8 GPa.

Le pressage à chaud consiste soit à préformer, soit à charger directement la poudre dans un moule, ce qui simplifie le processus. Les produits frittés ont une densité élevée, atteignant théoriquement 99 %. Cependant, cette méthode présente des limites, telles que la difficulté de produire des formes complexes, une petite échelle de production et des coûts élevés.

2.3 Frittage par pressage isostatique à chaud

Essentiellement, le pressage isostatique à chaud est une variante du pressage à chaud. Il s’agit de fritter le corps vert dans un environnement gazeux à haute température, en le soumettant à des pressions provenant de toutes les directions. Cela améliore encore la densité du matériau céramique produit. Le pressage isostatique à chaud offre plusieurs avantages, notamment un temps de frittage réduit, des températures de frittage plus basses, une microstructure uniforme et d'excellentes performances. Cependant, le coût élevé de l'équipement, la consommation de grandes quantités de gaz au cours du processus et les limitations imposées par la température de ramollissement du matériau d'encapsulation entravent son application à grande échelle.

2.4 Frittage sous vide poussé

Le frittage sous vide poussé implique le frittage dans un environnement très vide. Wang et coll. utilisé de l'alumine de haute pureté (pureté > 99,99 %) comme matière première, en utilisant une technologie de pressage isostatique, et l'a frittée à 1 500 ℃ sous vide. La céramique d'alumine de haute pureté obtenue présentait d'excellentes performances, notamment une résistance élevée à la flexion et une taille de grain de 2 à 3 μm. Gustavo et coll. a utilisé le frittage sous vide poussé pour produire des céramiques d'alumine avec une densité relative et une résistance à la flexion élevées. Des études ont montré que le frittage sous vide poussé pour les céramiques d'alumine de haute pureté réduit non seulement les impuretés aux joints de grains, mais diminue également le risque de porosité.

2.5 Frittage par micro-ondes

Le frittage par micro-ondes implique l'interaction du champ électromagnétique micro-ondes avec le milieu matériel, provoquant une perte diélectrique et entraînant un chauffage simultané de la surface et de l'intérieur du matériau. Les résultats de Lu et al. indiquent que le frittage par micro-ondes de céramiques α-Al2O3 de haute pureté offre des avantages par rapport aux méthodes de frittage traditionnelles. Ceux-ci incluent des températures de frittage plus basses, un temps de frittage considérablement réduit, un changement minimal de la taille des grains avant et après le frittage et un corps fritté plus uniforme et plus dense. Cela constitue un processus important pour le développement de matériaux céramiques nano-dentaires.

Les avantages du frittage par micro-ondes comprennent des vitesses de chauffage rapides, permettant un frittage et un affinage rapides des grains, un chauffage uniforme du produit céramique avec un champ de température interne homogène, un chauffage sélectif des pièces en matériau pour la réparation ou la cicatrisation des défauts, une efficacité énergétique (avec des économies potentielles allant jusqu'à 50%), et l'absence d'inertie thermique pour des changements de température instantanés. Cependant, une compréhension détaillée des propriétés et de la distribution du champ électromagnétique dans la cavité micro-ondes, des interactions micro-ondes-matériaux, des transformations des matériaux et des mécanismes de transfert de chaleur est encore nécessaire pour optimiser le processus. Le frittage par micro-ondes étant une technologie relativement nouvelle, sa mise en œuvre industrielle peut prendre un temps considérable, ce qui en fera un axe de recherche future.

2.6 Frittage par plasma étincelant (SPS)

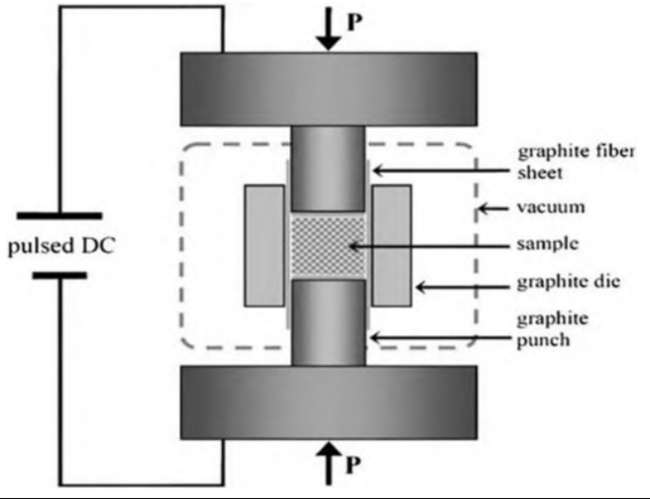

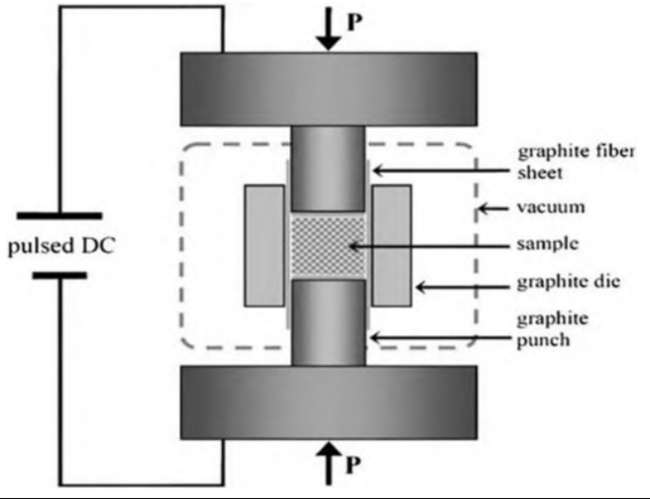

Le frittage plasma Spark utilise l’énergie d’impulsion, la pression d’impulsion de décharge et le champ instantané à haute température généré par le chauffage Joule pour chauffer le matériau à la température de frittage. Comparé aux méthodes de frittage conventionnelles, Spark Plasma peut produire des températures élevées avec une vitesse de chauffage allant jusqu'à 1 000 ℃/min. La surface des grains est activée par le plasma, accélérant la densification du frittage et aboutissant à une efficacité de frittage élevée.

La technologie SPS offre plusieurs avantages, notamment de faibles températures de frittage, des temps de maintien courts, des vitesses de chauffage rapides, des pressions de frittage réglables et la possibilité de réaliser un couplage multi-champs (électrique-mécanique-thermique). Outre les céramiques courantes comme l'Al2O3, la technologie SPS peut également être utilisée pour la préparation de matériaux difficiles à fritter tels que le ZrB2, le HfB2, le ZrC et le TiN.

Technologie de frittage au plasma Spark