Dans le domaine des matériaux semi-conducteurs, le carbure de silicium (SiC), avec son excellente conductivité thermique, ses caractéristiques de large bande interdite, son intensité de champ électrique de claquage élevée et sa mobilité électronique élevée, devient progressivement un point chaud de recherche et développement, menant l'innovation d'une nouvelle génération de appareils électroniques. En tant que matériau de substrat pour des composants clés, les vastes perspectives d'application du carbure de silicium sont évidentes, de l'électronique de puissance à haut rendement aux puces de communication haute fréquence, sa figure est partout. Cependant, la dureté extrêmement élevée des matériaux en carbure de silicium (dureté Mohs d'environ 9,5) est comme une épée à double tranchant, à la fois lui conférant d'excellentes propriétés physiques, mais posant également de nombreux obstacles à son traitement.

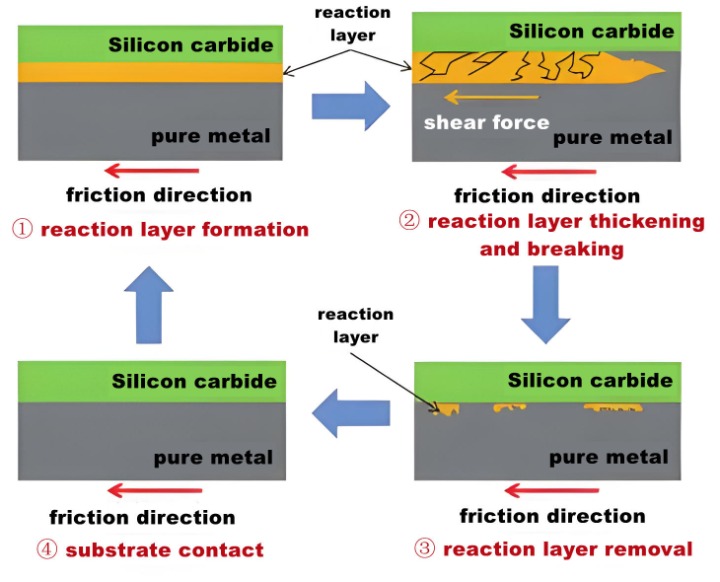

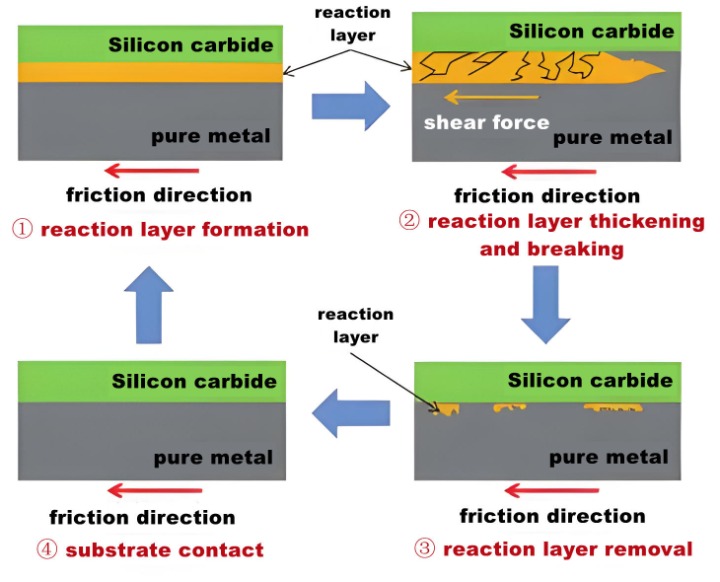

Face au problème difficile du polissage et du meulage substrat en carbure de silicium, les méthodes de transformation traditionnelles sont souvent inadéquates, inefficaces et coûteuses. C’est dans ce contexte que la technologie de meulage par réaction induite par friction des métaux est née et a ouvert une nouvelle voie pour le traitement efficace du carbure de silicium. Cette technologie utilise intelligemment la réaction chimique produite par la friction du métal et du carbure de silicium à haute température, grâce à la formation et à l'élimination continues de la couche métamorphique de réaction, pour obtenir une élimination à grande vitesse et à faible dommage des matériaux en carbure de silicium. Cette innovation résout non seulement les problèmes de traitement causés par la dureté élevée du carbure de silicium, mais améliore également considérablement l'efficacité du traitement et la qualité de surface.

Il convient de noter que la technologie de meulage par réaction induite par friction des métaux doit être appliquée dans des conditions précisément contrôlées pour éviter la décomposition du carbure de silicium à haute température et la formation de composés instables avec le métal, exacerbant ainsi l'usure des outils. Les données expérimentales montrent que la sélection de métaux appropriés (tels que le fer et le nickel pur) comme milieu de friction peut permettre une élimination différenciée et efficace de différentes surfaces du substrat en carbure de silicium (carbone et silicium). En raison de sa stabilité structurelle, la qualité de la surface du carbone est presque exempte de dommages. Bien qu'il existe des défauts cristallins à la surface du silicium, le taux d'enlèvement de matière peut atteindre 534 µm/h sous la friction du nickel pur, démontrant le grand potentiel de cette technologie dans certaines conditions.

En regardant vers l’avenir, la technologie de meulage par réaction induite par friction des métaux devrait atteindre une application plus large dans le domaine du traitement des substrats en carbure de silicium. Avec l'approfondissement de la recherche et la maturité de la technologie, la technologie devrait s'étendre au traitement de tranches de carbure de silicium de grande taille et améliorer encore l'efficacité de fabrication et le rendement des dispositifs en carbure de silicium. Dans le même temps, combiné à d’autres technologies de traitement avancées, telles que le polissage d’ultra-précision et le traitement assisté par laser, il devrait permettre une optimisation complète du traitement des matériaux en carbure de silicium et propulser l’industrie des semi-conducteurs en carbure de silicium vers de nouveaux sommets.

En bref, les défis et les opportunités liés au traitement des substrats en carbure de silicium coexistent, et l'émergence de la technologie de meulage par réaction induite par friction métallique offre une solution innovante à ce problème. Avec les progrès continus de la technologie et l'expansion continue des domaines d'application, les matériaux semi-conducteurs en carbure de silicium joueront certainement un rôle plus important dans le développement futur de la science et de la technologie électroniques.