Le carbure de silicium (SiC) en tant que matériau semi-conducteur haute performance, en raison de ses excellentes propriétés physiques et chimiques, dans l'électronique de puissance, les micro-ondes radiofréquence, l'optoélectronique et d'autres domaines présente un grand potentiel d'application. Cependant, la dureté élevée et la structure de réseau stable du carbure de silicium posent de grands défis à son processus de polissage. Cet article se concentrera sur les raisons de la difficulté de polir le substrat en carbure de silicium, afin de fournir une référence pour la recherche et l'application dans des domaines connexes.

Premièrement, une dureté et une fragilité élevées causées par des problèmes de polissage

La dureté ultra-élevée du carbure de silicium est l'une de ses caractéristiques remarquables, et la dureté Mohs atteint 9,5, juste derrière le diamant. Cette caractéristique de dureté élevée nécessite l’utilisation d’abrasifs et d’outils de dureté tout aussi élevée dans le processus de polissage. Cependant, les abrasifs de haute dureté entraînent souvent une usure rapide des outils de polissage pendant le processus de polissage, ce qui non seulement réduit l'efficacité du polissage, mais peut également entraîner une baisse de la qualité du polissage. De plus, la fragilité du carbure de silicium constitue également un problème majeur dans le processus de polissage. Au cours du processus de polissage, le substrat SiC est sujet aux fissures, formant des dommages de surface et des fissures. Ces défauts affectent non seulement la qualité de l'apparence de la plaquette, mais peuvent également affecter ses performances électriques et sa fiabilité.

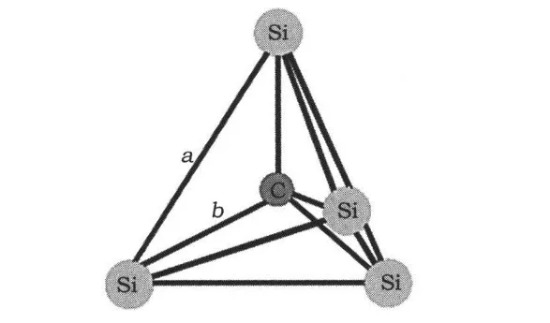

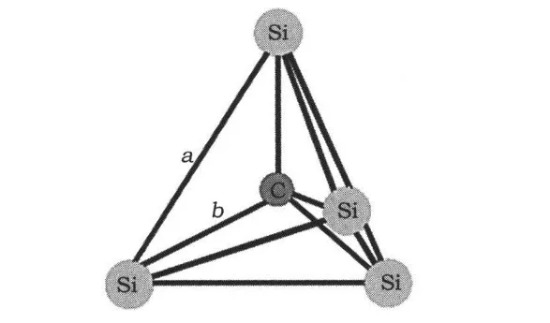

Deuxièmement, le défi de polissage apporté par la structure en treillis stable

La structure réticulaire du SiC est composée de tétraèdres Si-C, qui présentent une structure serrée et une grande stabilité. Cette structure de treillis stable rend extrêmement difficile la modification de la structure de surface par des moyens d'usinage externes. Dans le processus de polissage, pour rompre la liaison covalente entre les atomes de Si-C, pour obtenir un enlèvement de matière et une amélioration de la qualité de la surface, il faut consommer beaucoup d'énergie thermique et de force de cisaillement par friction. Cela augmente non seulement la consommation d'énergie et le temps nécessaire au processus de polissage, mais peut également endommager la structure interne de la puce.

Troisièmement, l'impact du stress dans le processus de polissage

Dans le processus de polissage traditionnel, la pièce et la matrice de polissage sont généralement fixées par de la colle de liaison. Cependant, en raison du coefficient de dilatation thermique incohérent entre le substrat SiC et la matrice de polissage, des contraintes se produiront au niveau du site de liaison après refroidissement et durcissement. Ces contraintes affecteront négativement la forme et la finition de la surface de la plaquette pendant le polissage, entraînant une baisse de la qualité du polissage. De plus, la chaleur de friction et les contraintes mécaniques générées pendant le processus de polissage peuvent encore exacerber cet effet, rendant le processus de polissage plus difficile à contrôler.

Quatrièmement, la sélection du liquide de polissage et du tampon de polissage

Le liquide de polissage et le tampon de polissage sont les éléments clés du processus de polissage et leur sélection affecte directement l'effet de polissage. Pour les substrats en carbure de silicium, en raison de leur dureté et de leur fragilité élevées, le fluide de polissage et le tampon de polissage traditionnels sont souvent difficiles à répondre à leurs exigences de polissage. D'une part, la composition du liquide de polissage, la taille des particules et la concentration de l'abrasif doivent être contrôlées avec précision pour éviter des dommages excessifs aux copeaux ; D'autre part, la dureté, l'élasticité et la topographie de la surface du tampon de polissage doivent également correspondre aux caractéristiques du substrat en carbure de silicium pour obtenir le meilleur effet de polissage. Cependant, les fluides de polissage spéciaux et les tampons de polissage pour substrats SiC sont encore rares sur le marché, ce qui augmente encore la difficulté et le coût du processus de polissage.

En résumé, les raisons de la difficulté de polir les substrats en carbure de silicium incluent principalement sa dureté et sa fragilité élevées, sa structure de réseau stable, l'influence des contraintes dans le processus de polissage et la sélection du fluide de polissage et du tampon de polissage. Ces défis affectent non seulement l’efficacité et la qualité du polissage des substrats SiC, mais limitent également son application et son développement dans des domaines connexes. Par conséquent, il est nécessaire de renforcer la recherche et l'innovation dans le domaine de la technologie de polissage des substrats en carbure de silicium à l'avenir pour surmonter ces problèmes et promouvoir l'application et le développement à grande échelle de matériaux en carbure de silicium.