La céramique de nitrure d'aluminium est un matériau de substrat de dissipation thermique important, mais le substrat céramique de nitrure d'aluminium lui-même n'a pas de conductivité électrique, de sorte que la surface doit être métallisée avant d'être utilisée comme substrat de dissipation thermique de haute puissance.

La capacité de mouillage du métal sur la surface céramique à haute température détermine la force de liaison entre le métal et la céramique, et une bonne force de liaison est une garantie importante pour la stabilité des performances de l'emballage. Par conséquent, la réalisation de la métallisation du substrat céramique constitue une partie importante de l’application pratique de la céramique au nitrure d’aluminium.

Connexion mécanique et liaison

La méthode de connexion mécanique se caractérise par l'adoption d'une conception structurelle raisonnable et l'utilisation d'une contrainte mécanique pour réaliser la connexion entre le substrat en nitrure d'aluminium et le métal, telle qu'une connexion par manchon chaud et une connexion par boulon. Le procédé de connexion mécanique présente les caractéristiques d'un processus simple et d'une bonne faisabilité, mais la contrainte au niveau de la connexion est importante, et il ne convient pas à un environnement à haute température et la plage d'applications est limitée.

La liaison fait référence au liant organique comme moyen de connexion, grâce au processus de liaison approprié, la nature du substrat en nitrure d'aluminium et des matériaux métalliques combinés en une méthode de connexion mécanique globale. Cependant, la méthode de collage ne convient pas non plus aux environnements à haute température et à haute résistance, et la plage d'utilisation est petite.

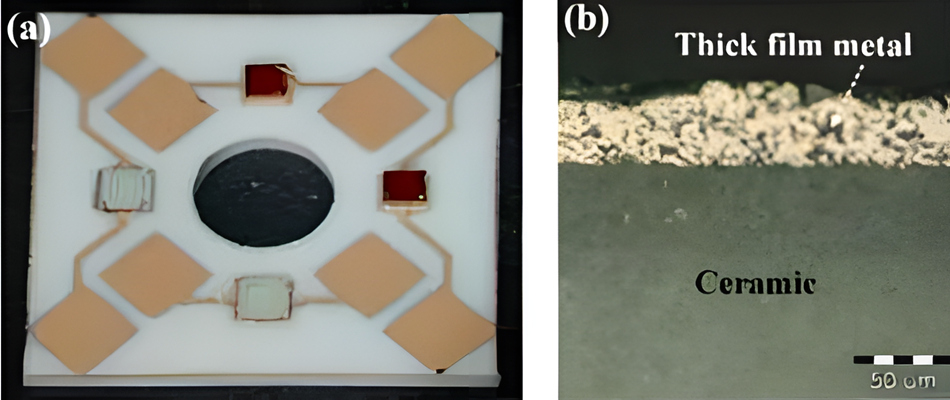

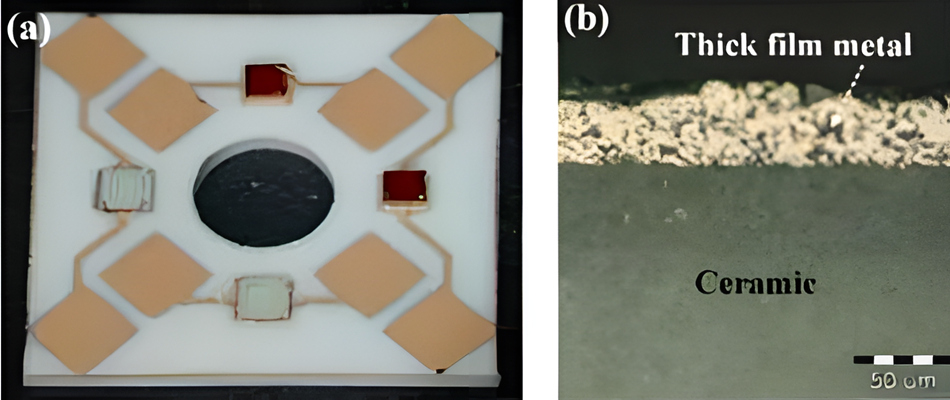

Méthode du film épais (TPC)

La méthode du film épais fait référence au processus de revêtement direct d'une pâte conductrice sur la surface du substrat céramique en nitrure d'aluminium par sérigraphie, puis de séchage et de frittage à haute température pour faire adhérer le revêtement métallique à la surface du substrat céramique.

La pâte conductrice est généralement composée de poudre métallique conductrice, de liant de verre et de support organique. La poudre métallique conductrice détermine les propriétés électriques et mécaniques de la pâte après la formation du film, et les poudres métalliques couramment utilisées sont l'argent, le cuivre, le nickel et l'aluminium, etc., parmi lesquelles l'argent et le cuivre ont une faible résistance et un faible coût, et sont plus adapté à la production industrielle.

Par conséquent, le processus est fiable et présente les avantages d’une efficacité de production élevée, d’un faible coût et d’une conception flexible. Son inconvénient est qu'il est limité par la précision du processus de sérigraphie, que l'adhésion n'est pas facile à contrôler et que le substrat fritté ne peut pas obtenir de lignes de haute précision, il ne peut donc être appliqué qu'aux matériaux d'emballage d'appareils électroniques avec des lignes faibles. exigences de précision.

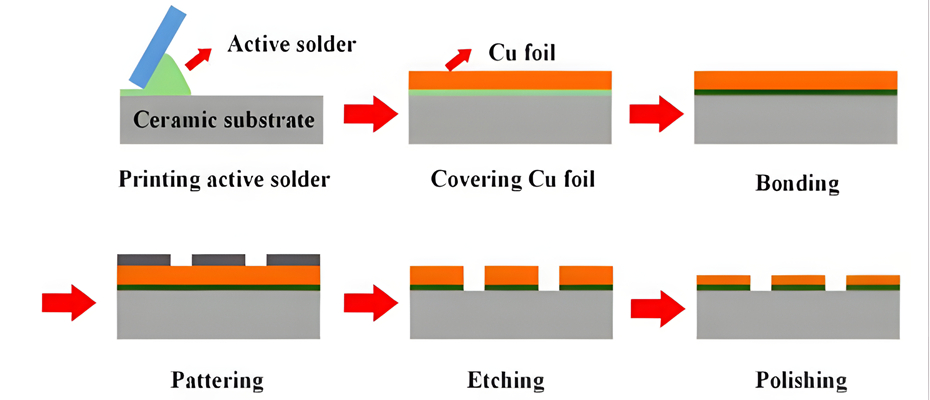

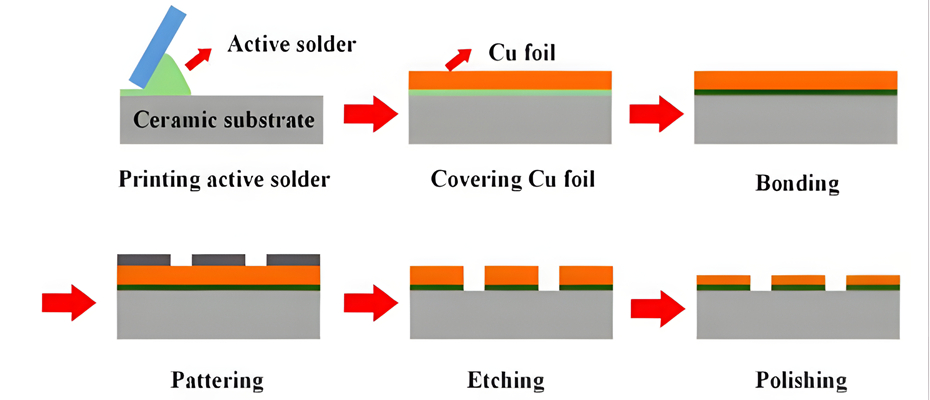

Brasage actif des métaux (AMB)

La méthode de brasage avec métal actif consiste à ajouter directement du Ti, Zr, Al, Nb, V et d'autres éléments de transition ayant des propriétés chimiques relativement actives dans le métal de brasage commun. Ces éléments actifs réagissent chimiquement directement avec la surface des céramiques de nitrure d'aluminium pour former une couche de transition, le produit principal de la couche de transition est constitué de composés de liaison métalliques et a la même structure que le métal, de sorte qu'il peut être mouillé par la charge fondue. métal pour former un joint métallurgique.

Le substrat céramique en nitrure d'aluminium est un dispositif de dissipation thermique important, souvent utilisé à des températures élevées, ce qui nécessite davantage de joints à haute température. Le métal de brasage actif à haute température composé principalement de CuTi et de NiTi peut être utilisé dans la plage de 1 200 à 1 800 ℃. Le métal de brasage à système ternaire ou à système multicomposant représenté par le métal de brasage à base d'Au, de base de Co et de PD est le métal de brasage actif à haute température le plus couramment utilisé. Le point de fusion de Au, Co et Pd est respectivement de 1 064 ℃, 1 492 ℃ et 1 554 ℃, ce qui joue un rôle dans l'augmentation du point de fusion du métal de brasage.

Étant donné que les éléments actifs du métal de brasage sont chimiquement actifs, afin d'éviter des réactions chimiques avec l'oxygène à haute température, le brasage actif doit être effectué sous la protection d'un environnement de vide rigoureux ou d'une atmosphère inerte, et le coût technique est élevé. , et il ne convient pas aux applications à grande échelle.