La céramique de nitrure d'aluminium, en tant qu'excellent matériau de substrat dissipant la chaleur, a attiré beaucoup d'attention dans le domaine des emballages électroniques en raison de son excellente conductivité thermique. Cependant, le défaut naturel de ce matériau est sa non-conductivité, ce qui limite directement son application directe dans le substrat de dissipation thermique des dispositifs électroniques de forte puissance. Par conséquent, la métallisation de la surface d’ un substrat céramique en nitrure d’aluminium pour lui donner une conductivité électrique est devenue l’une des technologies clés pour promouvoir sa large application.

Le cœur du processus de métallisation est de garantir que le métal puisse mouiller efficacement la surface céramique à haute température, formant ainsi une interface métal-céramique solide. La force de cette force de liaison est directement liée à la stabilité et à la fiabilité de la structure du boîtier et constitue un indice clé pour évaluer le succès de la métallisation. Compte tenu de cela, la technologie de métallisation des céramiques de nitrure d'aluminium doit non seulement surmonter le défi de mouillabilité causé par les fortes propriétés de liaison covalente des céramiques de nitrure d'aluminium, mais doit également assurer la formation d'une liaison solide et uniforme entre la couche métallique et la matrice céramique.

À l’heure actuelle, le parcours technique de la métallisation céramique au nitrure d’aluminium se concentre principalement sur les aspects suivants :

(Les trois autres façons de métalliser les substrats céramiques en nitrure d'aluminium peuvent être consultées dans un article précédent : Défi de la technologie de métallisation des substrats en nitrure d'aluminium .)

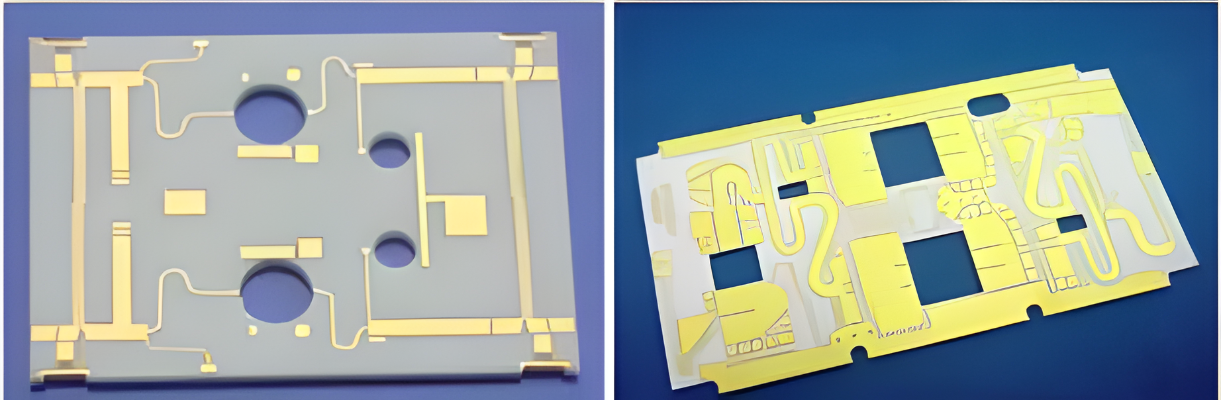

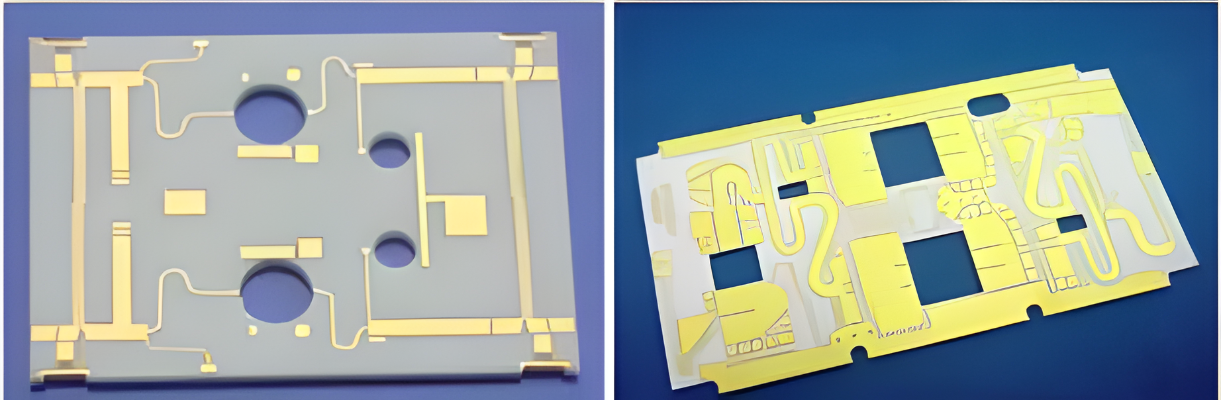

Méthode des couches minces (TFC)

La méthode des couches minces fait référence à la technologie consistant à déposer directement une couche métallique sur la surface du substrat AlN par pulvérisation cathodique, puis à préparer le motif de la couche métallique dans un circuit au moyen d'évaporation, de lithographie et de gravure. Le film ne fait pas seulement référence à l'épaisseur réelle du film, mais également à la manière dont le film est produit sur le substrat. La technologie des couches épaisses est une technologie d’addition et la technologie des couches minces est une technologie de soustraction. L'utilisation de processus de photolithographie et de gravure pour rendre la technologie du film permettant d'obtenir une taille de caractéristique graphique plus petite, des lignes plus claires, plus adaptées à un environnement à haute densité et à haute fréquence, mais directement sur la surface du substrat céramique, l'adhérence de la couche métallique métallisée n'est pas élevée, et le substrat en nitrure d'aluminium et le coefficient de dilatation thermique du métal ne correspondent pas, seront soumis à une plus grande contrainte thermique dans le travail. Afin d'améliorer l'adhérence de la couche métallisée et de réduire la contrainte thermique entre la céramique et le métal, le substrat céramique adopte généralement une structure métallique multicouche.

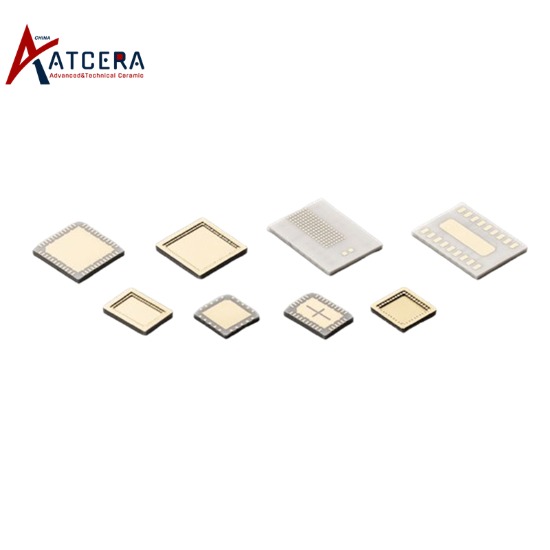

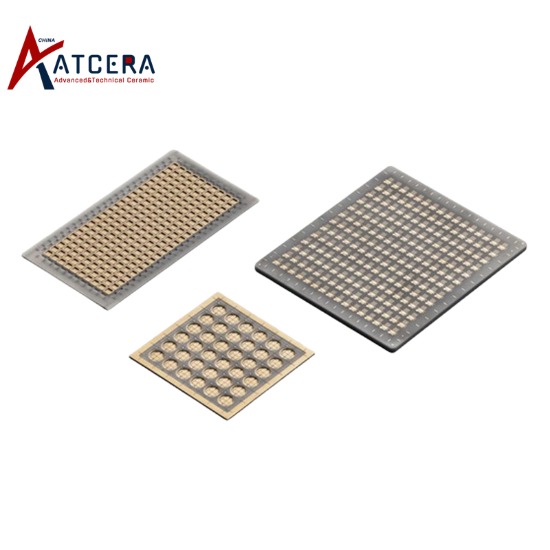

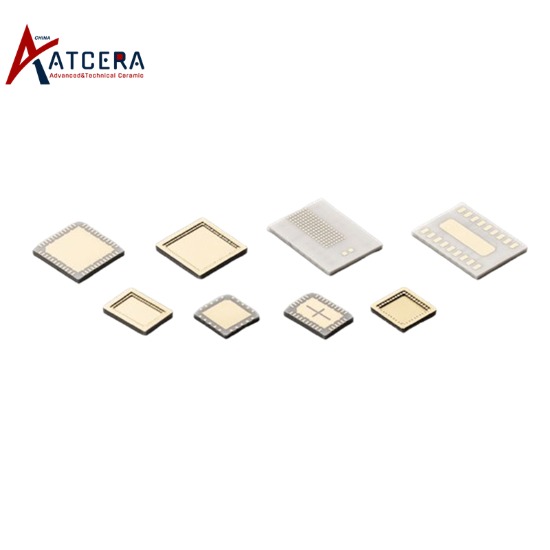

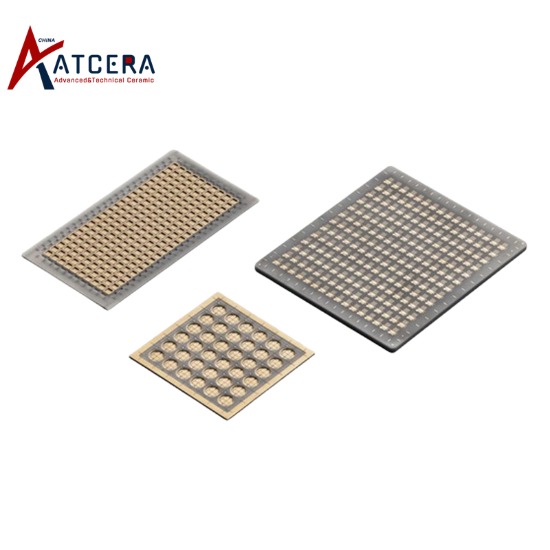

Placage de cuivre direct (DPC)

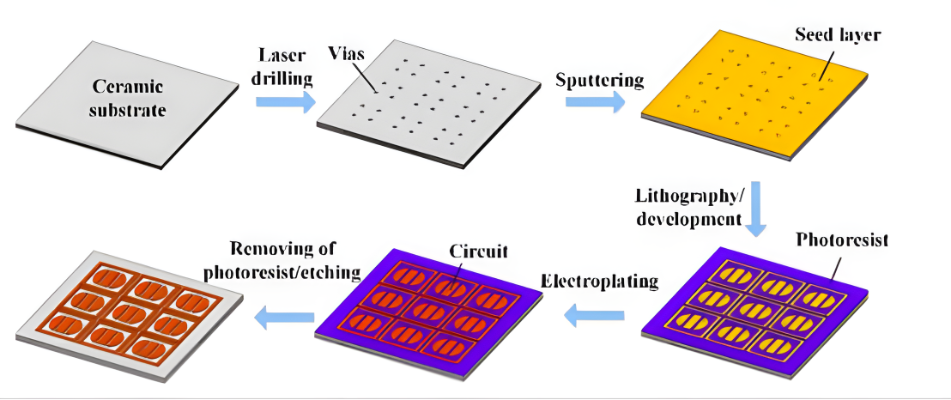

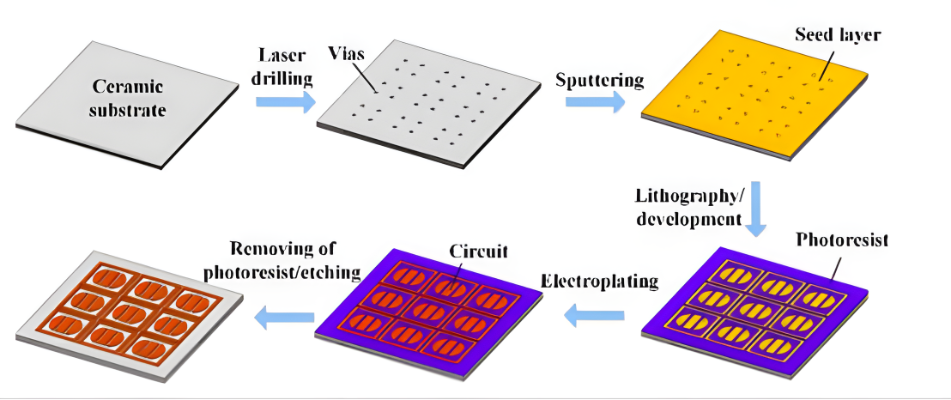

La méthode de placage de cuivre direct consiste à utiliser la technologie des semi-conducteurs pour pulvériser une couche de germe de cuivre sur le substrat en céramique, puis par exposition, développement, retrait de film et autre processus de photolithographie pour obtenir le motif de ligne, et enfin par galvanoplastie ou placage autocatalytique pour créer la couche de cuivre. atteindre une certaine épaisseur. La couche de germe est injectée par dépôt physique en phase vapeur (pulvérisation magnétron et évaporation sous vide, etc.) pour déposer une couche métallique sur la surface céramique.

Le dépôt physique en phase vapeur est un processus à basse température (inférieure à 300 ℃), qui évite complètement l'impact négatif de la température élevée sur le matériau ou la structure de la ligne, et réduit également le coût du processus de fabrication, mais l'épaisseur de la couche de cuivre déposée par galvanoplastie est limitée et la pollution par les liquides résiduaires de galvanoplastie est importante.

Ci-dessus figurent plusieurs méthodes courantes de métallisation de substrats céramiques en nitrure d'aluminium, et leurs avantages et inconvénients respectifs sont présentés dans le tableau ci-dessus. En plus des méthodes ci-dessus, le soudage par fusion, la diffusion en phase solide, la synthèse auto-propagée à haute température et d'autres méthodes peuvent également être utilisées pour la métallisation de substrats céramiques en nitrure d'aluminium.