Dans le domaine du packaging microélectronique, les céramiques de nitrure d'aluminium deviennent progressivement le matériau préféré pour les substrats de refroidissement des puces hautes performances en raison de leur excellente conductivité thermique, de leur résistance mécanique et de leurs propriétés électriques. Cependant, sa dureté élevée et sa grande fragilité peuvent facilement provoquer des microfissures de surface et des dommages souterrains pendant le traitement, qui affectent directement les propriétés finales et les effets d'application du matériau. Par conséquent, comment optimiser le processus de polissage chimico-mécanique (CMP) des céramiques de nitrure d'aluminium pour réduire ou éliminer efficacement ces défauts de traitement est devenu un point brûlant et difficile dans la recherche actuelle.

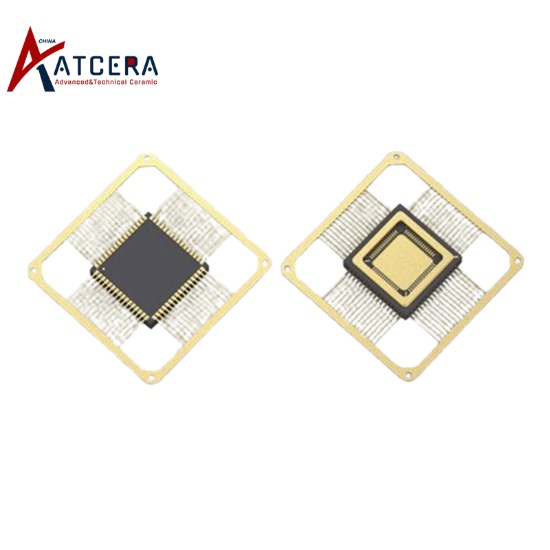

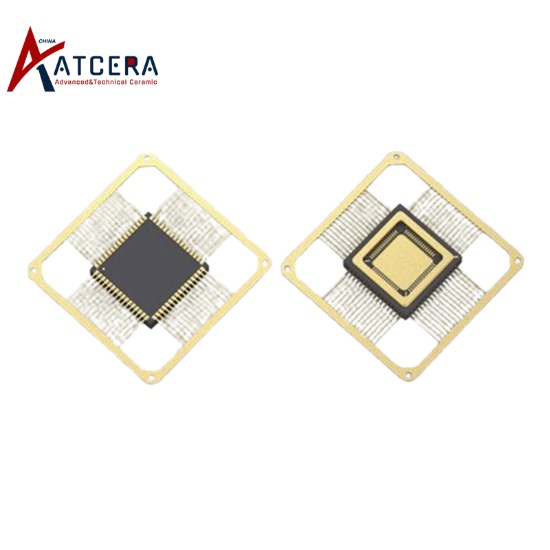

Céramique de nitrure d'aluminium, en tant que matériau avancé de haute performance, avec son excellente efficacité de conductivité thermique (conductivité thermique jusqu'à environ 200-300 W/m·K, dépassant de loin les matériaux céramiques traditionnels), ses excellentes propriétés mécaniques (haute dureté, haute résistance) , une excellente résistance à la corrosion, ainsi que de bonnes caractéristiques d'isolation électrique et de soudabilité, il a montré un grand potentiel dans le domaine de la microélectronique, en particulier dans le substrat de refroidissement et les matériaux d'emballage des circuits intégrés (ics) à grande échelle. La conception légère du substrat AlN réduit non seulement efficacement le volume et le poids des appareils électroniques, mais réduit également considérablement la résistance thermique grâce à sa surface ultra-lisse (rugosité de surface idéale Ra ≤ 8 nm, et nécessite même une précision de surface RMS < 2 nm après polissage), optimisant l'efficacité de dissipation thermique de la puce, ce qui est crucial pour améliorer les performances globales et la fiabilité des circuits intégrés.

Cependant, la dureté élevée (dureté Mohs d'environ 9), la grande fragilité et la ténacité relativement faible des céramiques de nitrure d'aluminium posent de grands défis pour l'usinage de précision, en particulier l'aplatissement des surfaces. Au cours du processus de traitement, il est facile de produire des rayures de surface, des microfissures et d'autres défauts, ainsi que des dommages souterrains difficiles à détecter, ce qui affectera directement les performances et la durée de vie du matériau. Par conséquent, comment obtenir un traitement efficace et de haute qualité d’aplatissement des surfaces céramiques en nitrure d’aluminium et réduire les défauts de traitement est devenu un problème clé à résoudre dans le domaine de la science et de l’ingénierie des matériaux.

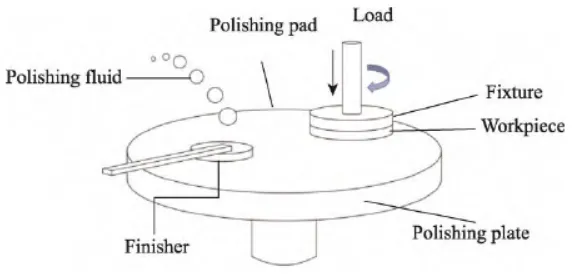

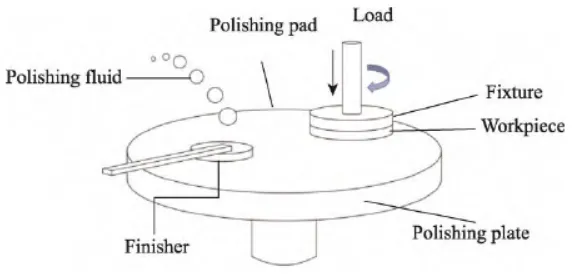

Le cœur du processus de polissage chimico-mécanique des céramiques de nitrure d'aluminium est de réaliser le traitement fin et le traitement plat de la surface du matériau grâce à la double action de corrosion chimique et de frottement mécanique. Ce processus peut non seulement améliorer considérablement la rugosité de surface du matériau, mais également ajuster dans une certaine mesure l'état de contrainte de surface du matériau, de manière à améliorer les performances globales. Cependant, le processus CMP traditionnel est souvent difficile à équilibrer l'efficacité du traitement et la qualité de la surface lors du traitement des céramiques de nitrure d'aluminium, en particulier pour la prévention des microfissures et des dommages souterrains.

Il convient de noter que par rapport aux matériaux semi-conducteurs plus matures tels que le carbure de silicium, il existe encore des lacunes en matière de recherche dans la sélection des abrasifs, les types de tampons de polissage et le processus d'optimisation des céramiques de nitrure d'aluminium dans le processus CMP. À l'avenir, grâce à la compréhension approfondie des caractéristiques des matériaux céramiques de nitrure d'aluminium et à l'innovation continue de la technologie CMP, il est prévu de développer un système de processus CMP plus efficace, plus respectueux de l'environnement et adapté aux céramiques de nitrure d'aluminium, et de promouvoir davantage sa large application dans le domaine de l'emballage électronique haute performance.

Pour résoudre le problème selon lequel la surface du nitrure d'aluminium après traitement est sujette aux microfissures et aux dommages souterrains, il est nécessaire de partir de plusieurs aspects :

1. Optimiser la formulation du fluide de polissage : Développer un fluide de polissage avec une sélectivité plus élevée, qui peut éliminer plus efficacement la surface du matériau sans endommager sa structure interne. Dans le même temps, la valeur du pH, la concentration et les types d'additifs du liquide de polissage sont ajustés pour réduire l'érosion chimique des céramiques en nitrure d'aluminium et réduire le risque de microfissures.

2. Améliorez la sélection des tampons de polissage et des abrasifs : sélectionnez des tampons de polissage avec une dureté modérée et une bonne résistance à l'usure, ainsi que des particules abrasives avec une distribution granulométrique uniforme et une forme régulière pour réduire la concentration des contraintes mécaniques pendant le traitement et éviter les dommages souterrains.

3. Contrôle précis des paramètres de polissage : y compris la pression de polissage, la vitesse de rotation, le temps de polissage, etc. Le réglage raisonnable de ces paramètres peut affecter directement l'effet de polissage et la qualité du traitement. En ajustant ces paramètres, il est possible de minimiser les défauts de surface tout en garantissant l'efficacité du traitement.

4. Adoptez une technologie avancée de détection et de retour d'information : le système de surveillance et de retour d'information en ligne est introduit dans le processus CMP pour détecter la qualité de la surface usinée en temps réel et ajuster les paramètres de polissage à temps en fonction des résultats du retour d'information pour réaliser l'intelligence et contrôle fin du processus de traitement.

En résumé, l'optimisation et l'amélioration du processus de polissage chimico-mécanique des céramiques de nitrure d'aluminium sont la clé pour résoudre les microfissures et les dommages souterrains de la surface du nitrure d'aluminium après le traitement. Grâce à l'application complète des stratégies ci-dessus, la qualité de traitement et les performances d'application des céramiques de nitrure d'aluminium peuvent être considérablement améliorées, et l'application et le développement à grande échelle des céramiques de nitrure d'aluminium dans le domaine de l'emballage microélectronique peuvent être promus.