Avec les progrès continus de la technologie des emballages microélectroniques, la puissance et l'intégration des composants électroniques ont considérablement augmenté, ce qui a conduit à une augmentation significative de la génération de chaleur par unité de volume, ce qui a mis en avant des exigences plus strictes en matière d'efficacité de dissipation thermique (c'est-à-dire , ses performances de conduction thermique) de la nouvelle génération de circuits imprimés. À l'heure actuelle, les chercheurs travaillent au développement d'une variété de matériaux de substrat céramique à haute conductivité thermique, notamment le nitrure d'aluminium (AlN), le carbure de silicium (SiC) et l'oxyde de béryllium ( BeO). Cependant, BeO est limité sur le plan environnemental en raison de sa toxicité ; Le SiC ne convient pas comme matériau de substrat en raison de ses propriétés de constante diélectrique élevées. En revanche, l'AlN est le matériau de substrat préféré en raison de son coefficient de dilatation thermique similaire et de sa constante diélectrique modérée à ceux des matériaux en silicium (Si).

Traditionnellement, les films épais sont principalement conçus pour les substrats en alumine (Al2O3), mais la composition de ces bouillies est sujette à des réactions chimiques au contact de substrats d'AlN, produisant des gaz, ce qui constitue une menace sérieuse pour la stabilité et les performances des circuits à couches épaisses. De plus, étant donné que le coefficient de dilatation thermique du substrat AlN est inférieur à celui du substrat Al2O3, l'application directe du processus de suspension et de frittage adapté au substrat Al2O3 sur le substrat AlN entraînera le problème d'une inadéquation de dilatation thermique, ce qui entraînera affecter les performances du circuit. Il n'est donc pas conseillé de copier simplement le système de matériaux et le processus de production du substrat Al2O3 sur le substrat AlN. Cet article décrit en détail le processus de fabrication de la résistance conçue pour le substrat AlN, et étudie et analyse les performances de la résistance.

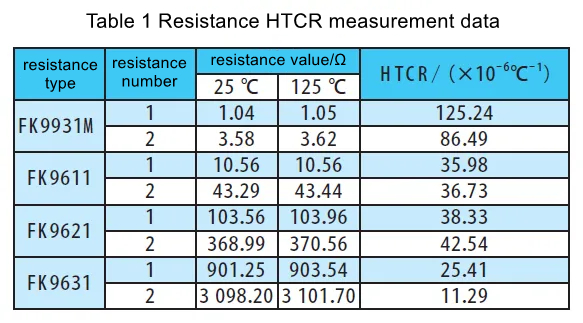

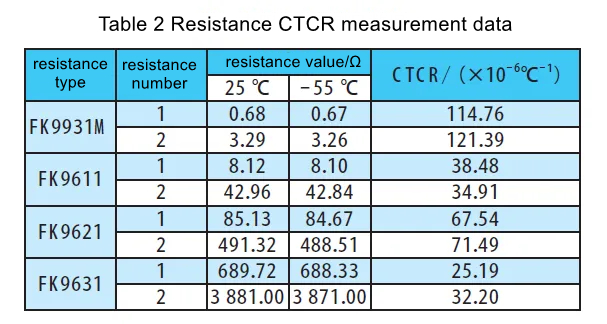

Mesure du coefficient de température de résistance

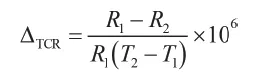

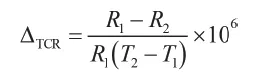

Le coefficient de température de résistance (TCR) représente la variation relative de la valeur de résistance CC de la résistance à la température de test par rapport à la valeur de résistance CC à la température de référence, c'est-à-dire la variation relative de la valeur de résistance ΔTCR pour chaque température de 1 °C. entre la température d'essai et la température de référence :

Où : R1 est la valeur de résistance à la température de référence ; R2 est la valeur de résistance à la température d'essai. T1 est la température de référence ; T2 est la température d'essai.

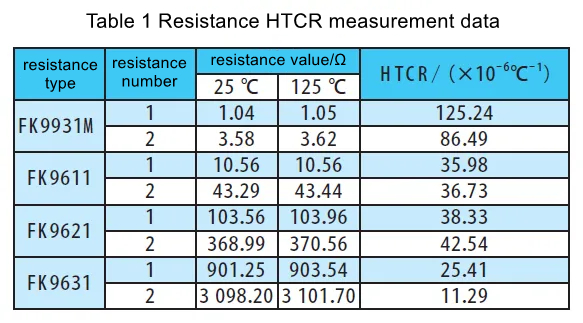

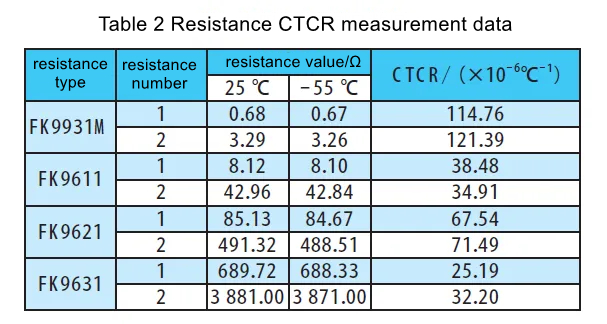

La résistance du film épais sur le substrat AlN a été mesurée par TCR. Les données de test du coefficient de température à haute température (HTCR) ont été présentées dans le tableau 1 et les données de test du coefficient de température à basse température (CTCR) ont été présentées dans le tableau 2. À partir des données de test, on peut voir que la taille de conception a un certain effet. sur le coefficient de température de la résistance. Tous les modèles de résistance ont un coefficient de température positif sur ce substrat AlN, et le TCR du FK9931M est inférieur à 150×10-6/â, et les modèles restants sont inférieurs à 100×10-6/â.

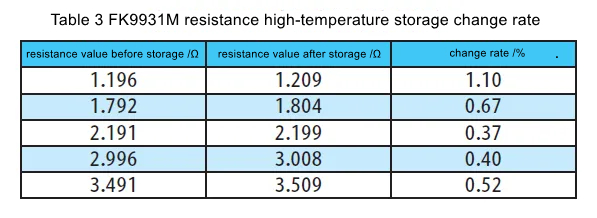

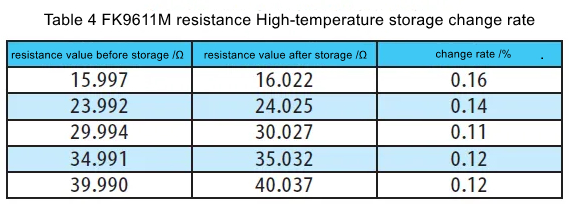

évaluation de la stabilité de la résistance

La résistance peut être considérée comme une structure de réseau tridimensionnelle composée de nombreuses chaînes conductrices. Lorsque la couche de résistance est soumise à une tension, la chaîne conductrice la plus fragile se brisera ou s'allongera localement, de sorte que la capacité conductrice globale sera réduite et la valeur de résistance augmentera. A l’inverse, lorsque le coefficient de dilatation thermique de la couche résistive est évidemment inférieur à celui du substrat, la contrainte à l’intérieur de la couche résistive est la pression. Lorsque la couche de résistance est soumise à une pression, le contact entre les particules sera plus étroit et même une nouvelle chaîne conductrice sera ajoutée, améliorant ainsi la capacité conductrice de l'ensemble de la résistance à couche épaisse, et la valeur de résistance sera réduite sur le macro. niveau. Étant donné que la résistance à couche épaisse est fermement liée au substrat et que la libération des contraintes est lente, la valeur de la résistance changera lorsque la résistance à couche épaisse est stockée à une certaine température. Plus la différence entre le coefficient de dilatation thermique de la résistance du film épais et du substrat est grande, plus la contrainte à l'intérieur de la résistance du film épais est grande et plus le taux de changement de la résistance du film épais lorsqu'il est stocké à haute température.

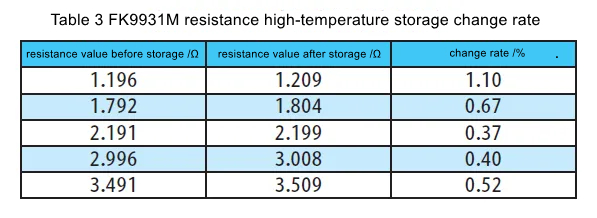

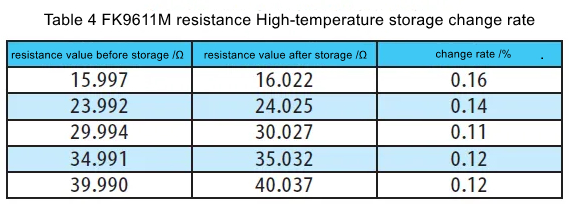

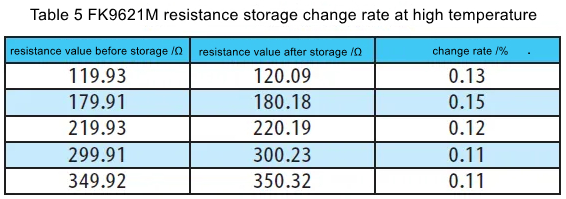

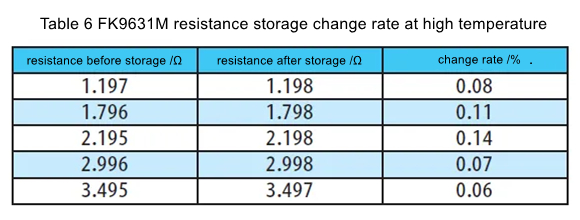

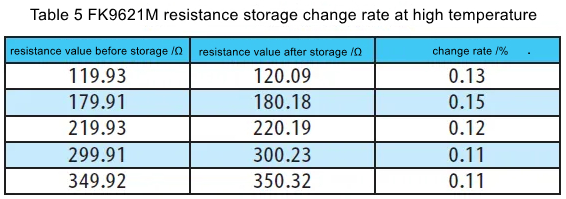

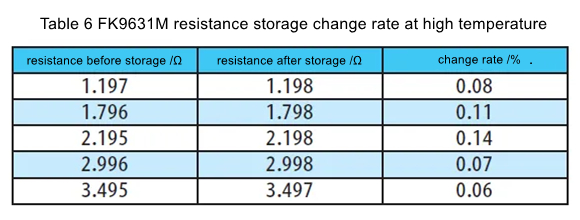

Selon différentes tailles de conception, quatre types de résistances carrées ont été imprimées sur le substrat AlN et les résistances ont été ajustées au laser. Après stockage à température à 150 °C et 1 000 heures, le changement des valeurs de résistance avant et après stockage à température a été comparé. La résistance de chaque résistance carrée mesure la valeur de cinq résistances. Comme le montrent les tableaux 4 et 6, le taux de changement de la valeur de la résistance est inférieur à 1,5 % après avoir été stocké à haute température.

En résumé, avec le développement rapide de la technologie de conditionnement microélectronique, la puissance et l'intégration des composants électroniques ont réalisé un saut qualitatif, mais ont également posé des défis sans précédent en matière d'efficacité de dissipation thermique des circuits imprimés. Les chercheurs ont activement répondu à ce défi en explorant et en développant une série de matériaux de substrat céramique à haute conductivité thermique, parmi lesquels le nitrure d'aluminium (AlN) se distingue parmi de nombreux matériaux candidats par sa dilatation thermique supérieure et sa constante diélectrique modérée, et est devenu le objet de la recherche actuelle.

Dans cet article, les limites de la suspension à couche épaisse traditionnelle dans l'application du substrat AlN sont analysées en profondeur et le processus de fabrication de résistance conçu pour les caractéristiques du substrat AlN est décrit en détail. Les résultats expérimentaux montrent que la résistance du film épais sur le substrat AlN a des performances stables, que son coefficient de température se situe dans la plage acceptable et que le taux de changement de résistance est très faible après un stockage à haute température, ce qui vérifie la faisabilité et l'efficacité du processus de production. 53>

<54> <55>

<56>À l'avenir, avec la poursuite des recherches et l'optimisation du substrat AlN et de son processus de production de support, nous avons des raisons de croire que le substrat AlN jouera un rôle plus important dans le conditionnement de composants électroniques à haute densité de puissance, et promouvoir le développement de l'industrie microélectronique vers des performances plus élevées et une intégration plus élevée.<57>