Avec l'évolution continue de la technologie de conditionnement microélectronique, la densité de puissance des composants électroniques a considérablement augmenté, entraînant une forte augmentation de la génération de chaleur par unité de volume, ce qui a mis en avant des normes plus strictes pour les performances de la nouvelle génération de cartes de circuits imprimés en termes de l'efficacité de dissipation thermique (conductivité thermique). À l'heure actuelle, les chercheurs explorent et développent activement plusieurs matériaux de substrat céramique à haute conductivité thermique, notamment le nitrure d'aluminium (AlN), le carbure de silicium (SiC) et l'oxyde de béryllium (BeO ). Cependant, les BEO sont limités sur le plan environnemental en raison de leur toxicité potentielle ; Le SiC n’est pas considéré comme un matériau de substrat idéal en raison de sa constante diélectrique élevée. En revanche, l'AlN est devenu un choix de premier plan parmi les matériaux de substrat en raison de son coefficient de dilatation thermique similaire à celui du silicium (Si) et de ses propriétés de constante diélectrique modérées.

Traditionnellement, les boues à couches épaisses ont été principalement développées à base de substrats d'alumine (Al2O3), mais les composants de ces boues sont sujets à des réactions chimiques lorsqu'ils sont en contact avec des substrats d'AlN et produisent des gaz, ce qui constitue une menace sérieuse pour la stabilité et les performances des boues épaisses. circuits cinématographiques. De plus, étant donné que le coefficient de dilatation thermique du substrat AlN est inférieur à celui du substrat Al2O3, l'utilisation directe du processus de suspension et de frittage conçu pour Al2O3 sur le substrat AlN entraînera un décalage de dilatation thermique, ce qui entraînera des problèmes. Par conséquent, il n’est pas conseillé de simplement transplanter le système de matériaux et le processus de production applicables au substrat Al2O3 sur le substrat AlN. Cet article se concentre sur le processus de fabrication de résistances sur substrat AlN, discute en profondeur du processus de fabrication et évalue et analyse les performances des résistances en détail.

numéro de conception de résistance

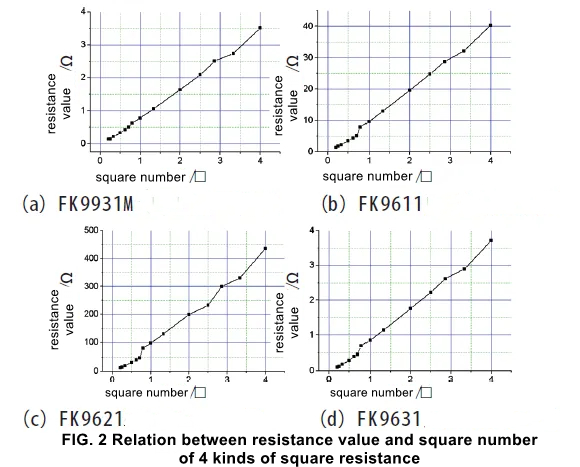

Afin de déterminer la relation entre la valeur de résistance du substrat AlN et le nombre de carrés de conception, la plaque de test de résistance a été conçue (comme le montre la figure 4). La longueur de la résistance varie de 500 à 2 000 μm et la largeur de 500 à 2 500 μm. Les résistances de quatre types de résistance carrée ont été imprimées sur le substrat AlN, le film a été fritté à 850 °C et les valeurs de résistance des résistances de différentes tailles de conception ont été mesurées.

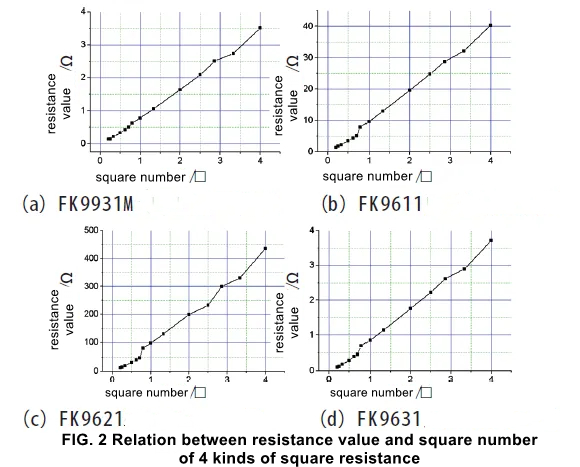

La valeur de résistance de trois substrats de même taille est mesurée, le nombre carré de conception de la résistance de taille est calculé, la valeur de résistance des trois résistances est moyennée et la relation entre la valeur de résistance et le nombre carré de la quatre types de résistance carrée sont formés (comme le montre la figure 2).

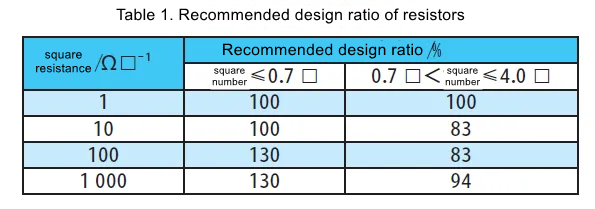

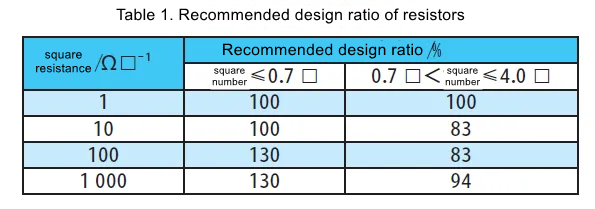

Lorsque la valeur initiale de l'impression par résistance est généralement conçue pour être de 80 % de la valeur nominale, elle est la plus propice à l'amélioration de la valeur d'ajustement et du rendement. En combinaison avec le diagramme de relation entre la valeur de la résistance et le nombre carré, la proportion de conception des quatre résistances carrées est calculée (voir tableau 1).

processus d'ajustement de la valeur de résistance

Dans la production réelle de résistance à film épais, même si la composition de la boue, le processus d'impression, l'épaisseur du film, la cuisson et l'adaptation des électrodes sont strictement contrôlés, l'erreur entre la valeur de résistance et la valeur cible ne peut atteindre que ±20 %. Afin d'obtenir la valeur de résistance de la précision requise sur la base de la résistance à couche épaisse qui a été réalisée, la valeur ne peut être ajustée. En termes d'amélioration de la précision de la valeur de rendement et de résistance, l'ajustement de la valeur est une technologie essentielle et importante.

Les paramètres du processus d'ajustement de la résistance sur le substrat AlN sont les suivants : courant 14,5 A, fréquence Q 2 500 Hz, distance du point laser 150. Sur la base de l'analyse de la forme des marques de coupe après ajustement, la largeur des marques de coupe de résistance des quatre Les types de résistance carrée sont supérieurs à 30 μm, et il n'y a pas de résistance ni de débris de substrat dans les marques de coupe, ce qui répond aux exigences pertinentes des documents d'inspection.

En résumé, avec le développement rapide de la technologie de conditionnement microélectronique, les exigences en matière d'efficacité de dissipation thermique de la plaque de circuit augmentent, ce qui favorise la recherche et le développement de matériaux de substrat céramique à haute conductivité thermique. Parmi eux, le nitrure d'aluminium (AlN) se distingue parmi de nombreux matériaux candidats en raison de sa correspondance de dilatation thermique supérieure et de ses caractéristiques de constante diélectrique modérée, et est devenu un choix populaire pour une nouvelle génération de matériaux de cartes de circuits imprimés. Cependant, le caractère unique du substrat AlN nous oblige également à procéder aux ajustements et optimisations correspondants dans la sélection de la boue à couche épaisse et dans le processus de production pour éviter les problèmes causés par le même système de matériaux et le même processus que le substrat Al2O3.

En concevant la plaque de test de résistance, en mesurant et en analysant la relation entre la résistance et le nombre carré et en explorant la technologie d'ajustement de la résistance, la technologie de fabrication de résistance sur substrat AlN est étudiée en profondeur dans cet article. Les résultats montrent qu'une résistance avec des performances stables et une haute précision peut être réalisée sur un substrat AlN en concevant le rapport de taille de la résistance de manière raisonnable et en contrôlant avec précision les paramètres du processus. Ces résultats de recherche fournissent non seulement un support technique pour l'application du substrat AlN dans le domaine du conditionnement microélectronique, mais fournissent également une solution efficace au problème de dissipation thermique des composants électroniques à haute densité de puissance à l'avenir. Avec les progrès continus de la technologie, l’amélioration du substrat AlN et de son processus de production associé injectera une nouvelle vitalité dans le développement durable de l’industrie microélectronique.