Avec le développement de la technologie d'emballage microélectronique, la puissance et la densité des composants électroniques augmentent, ainsi que la chaleur par unité de volume, et les exigences en matière de capacité de dissipation thermique (c'est-à-dire la conductivité thermique) de la nouvelle génération de circuits imprimés sont aussi plus stricte. À l'heure actuelle, les substrats céramiques à haute conductivité thermique développés sont le AlN, le SiC et le BeO. BeO est toxique et peu propice à la protection de l’environnement. La constante diélectrique du SiC est trop élevée pour être utilisée comme substrat. L'AlN a attiré beaucoup d'attention en raison de son coefficient de dilatation thermique proche de Si et de sa constante diélectrique modérée.

La suspension à couche épaisse traditionnelle est développée sur la base du substrat Al2O3, et sa composition est facile à réagir avec le substrat AlN et produisent du gaz, ce qui a un impact désastreux sur les performances du circuit à couche épaisse. De plus, le coefficient de dilatation thermique du substrat AlN est inférieur à celui du substrat Al2O3, et la suspension traditionnelle frittée sur le substrat AlN présente le problème d'une inadéquation de dilatation thermique. Par conséquent, il n'est pas possible de copier directement le système de matériaux et le processus de production appliqués au substrat Al2O3 sur le processus de production du substrat AlN. Dans cet article, le processus de production de résistance sur substrat AlN est présenté et les performances de la résistance sont étudiées.

Recherche sur les processus de production de résistance

Selon l'épaisseur recommandée de la résistance (12 μm), la plaque écran de la résistance est constituée d'un treillis en acier inoxydable d'un diamètre de 75 μm et l'épaisseur du film est de 25 μm. Lors du processus de sérigraphie, l'épaisseur du film de la résistance peut être ajustée en ajustant les paramètres d'impression. Il existe une certaine correspondance entre le film humide, le film séchant et le film cuit. Grâce à l'ajustement des paramètres d'impression tels que la pression, la vitesse d'impression, l'espacement des mailles, l'épaisseur du film humide de la pâte de résistance d'impression peut être contrôlée, et le testeur d'épaisseur de film est utilisé pour la mesurer, ainsi que la relation correspondante entre le film humide et le le film sec peut correspondre après la cuisson.

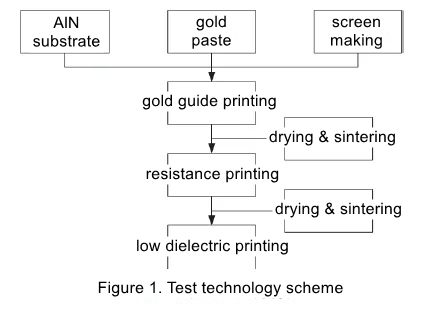

Le conducteur en or, la résistance et le milieu à basse température sont fabriqués par un procédé à couche épaisse (comme le montre la figure 1). Lors de l'impression, l'épaisseur du film humide de la résistance est contrôlée à 35μm. Une fois la résistance tirée, les caractéristiques de réglage laser, le coefficient de température de résistance (TCR) et la stabilité de la résistance sont vérifiées et vérifiées.

Conditions du processus de frittage

La pâte de résistance est composée d'une phase conductrice, d'une phase adhésive et d'un support organique. Lors du processus de frittage, la phase de liaison s'écoule et lors du processus de refroidissement ultérieur, elle se solidifie en un film, se fixe à la surface du substrat céramique et joue le rôle de liaison avec le substrat céramique et de support de la chaîne conductrice. Selon la recommandation des données techniques, le processus de frittage par résistance du substrat AlN est déterminé comme suit : température maximale de 850 °C, temps de maintien de 10 min et temps de frittage total de 60 min.

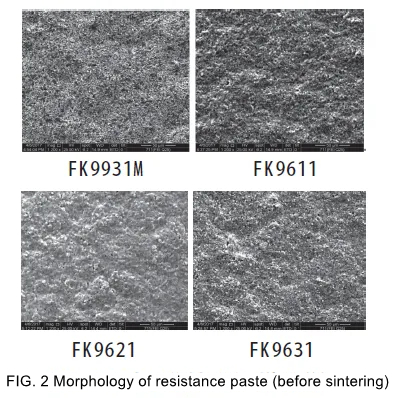

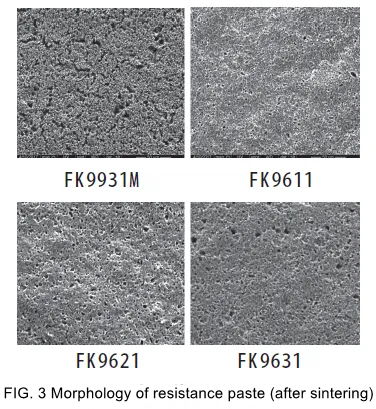

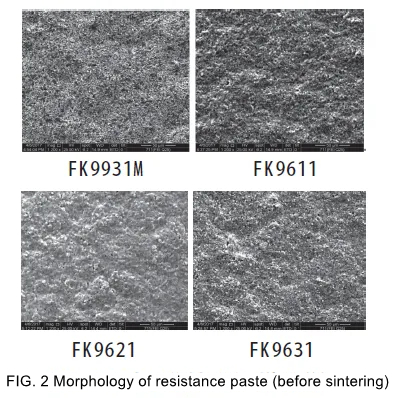

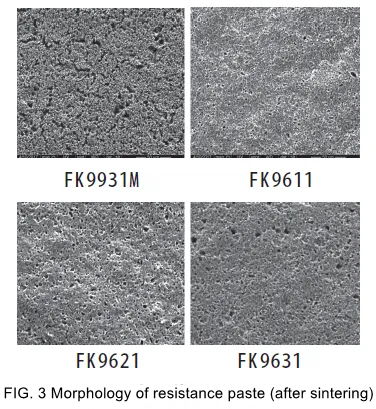

La figure 2 montre l'aspect après impression de la pâte de résistance. À ce stade, le film de résistance est formé par l'oxyde de ruthénium lâche (ou palladium, argent) lié sous l'action d'une résine organique avec une certaine force de liaison et présente une surface inégale. En raison de l'effet isolant du liant, la valeur de résistance de la couche de film résistif est très grande. Pendant le frittage, avec l'augmentation de la température de frittage, les composants organiques du film brûlent et se volatilisent progressivement (à 500 °C, l'adhésif organique est complètement déchargé), de sorte que les particules d'oxyde de ruthénium sont progressivement rassemblées et reliées les unes aux autres pour former un chemin conducteur continu. La morphologie après frittage par résistance est représentée sur la figure 3, et la couche de film est évidemment rétrécie et densifiée après frittage.

En résumé, avec les progrès continus de la technologie des emballages microélectroniques, les performances de dissipation thermique des circuits imprimés sont de plus en plus requises. Le substrat AlN est devenu un point chaud de la recherche en raison de son coefficient de dilatation thermique et de sa constante diélectrique modérée proche du Si. Cependant, la suspension à couche épaisse traditionnelle et le processus de production basés sur un substrat Al2O3 ne peuvent pas être directement appliqués au substrat AlN, il existe des problèmes importants de disparité de dilatation thermique et de réactivité. Dans cet article, le processus de production de résistance sur substrat AlN est discuté en profondeur. En ajustant les paramètres de sérigraphie, l’épaisseur du film de résistance est contrôlée et les conditions du processus de frittage sont optimisées, la production de résistance sur substrat AlN est réalisée avec succès. Les résultats de la recherche montrent que la résistance avec des performances stables peut être préparée grâce à un contrôle de processus raisonnable, qui peut répondre aux exigences élevées de dissipation thermique et de performances de la nouvelle génération de circuits imprimés, et fournir un soutien solide au développement de la technologie d'emballage microélectronique. 42>