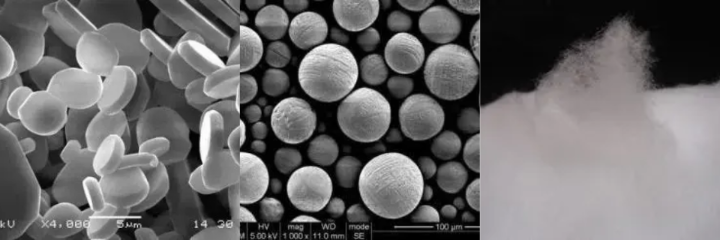

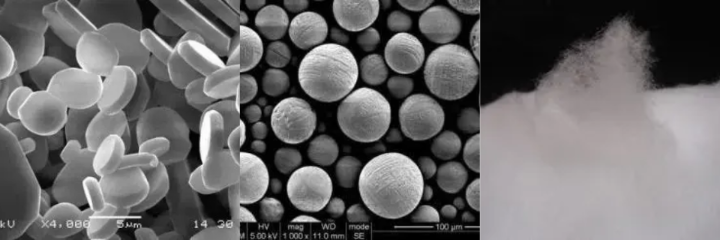

La préparation du substrat d'alumine est un processus en plusieurs étapes de haute précision, dans lequel le choix du solvant affecte directement l'homogénéité de la suspension, l'efficacité du séchage et les propriétés physiques du produit final. Le solvant doit non seulement être capable de dissoudre rapidement chaque composant pour former une suspension stable, mais doit également avoir des caractéristiques de volatilisation rapide pour garantir un séchage efficace des billettes vertes, améliorant ainsi l'efficacité globale de la production. Cependant, il est souvent difficile avec un seul solvant de répondre à toutes les exigences du processus, en particulier les exigences de séchage par gradient de température, ce qui peut entraîner des défauts tels que des fissures sous contrainte ou un pelage de surface.

Par conséquent, lors de la sélection du solvant, il est nécessaire de prendre en compte sa solubilité, sa volatilité et son influence sur le processus ultérieur. En pratique, une combinaison de solvants, tels que l'eau, l'éthanol, le toluène, le trichloroéthane et l'acétone, est souvent utilisée pour équilibrer la solubilité, le taux de volatilisation et l'adaptabilité du processus, afin d'optimiser le processus de séchage, de réduire l'apparition de défauts et d'assurer un niveau élevé. -préparation de qualité des substrats en alumine.

Processus de préparation

Le processus de préparation du substrat céramique alumine est complexe et fin, comprenant plusieurs étapes clés. Tout d'abord, grâce au processus de coulée, la suspension d'alumine ayant une certaine viscosité est uniformément appliquée sur la bande de film pour former un film continu. Ensuite, une découpe à sec est effectuée, où le film humide est séché et coupé à la taille souhaitée. Ensuite, le stratification multicouche est effectué et le film d'alumine multicouche est superposé pour former une structure multicouche. Après la feuille stratifiée multicouche, un traitement de pressage statique isotherme est effectué, en appliquant une certaine pression et température, le film multicouche est étroitement combiné pour former un vert stable. Enfin, la billette verte est frittée pour faire fondre et réorganiser les particules d'alumine à haute température afin de former un substrat céramique dense et dur. L'ensemble du processus de préparation nécessite un contrôle strict de divers paramètres pour garantir la qualité et les performances du produit final.

Le rôle et les défis des solvants dans le processus de préparation

Le solvant joue un rôle important dans la préparation du substrat céramique alumine. Premièrement, le solvant dissout les particules d’alumine et d’autres additifs pour former une suspension uniforme qui fournit la fluidité nécessaire aux processus de coulée ultérieurs. Deuxièmement, la volatilité du solvant a un impact important sur la vitesse de séchage et l’efficacité de la production. Le solvant volatil rapide peut s'évaporer rapidement, accélérant le processus de séchage et améliorant l'efficacité de la production. Cependant, le choix des solvants se heurte également à de nombreux défis. Un seul solvant organique ne peut souvent pas répondre aux exigences du processus de séchage par gradient de température, ce qui est facile à provoquer des problèmes de fissuration sous contrainte et de pelage de la surface de la boue. Cela est dû aux différences de volatilité, de solubilité et de dispersion des particules d'alumine de différents solvants, et un seul solvant ne peut pas offrir les meilleures performances dans toutes les étapes du processus. Par conséquent, il est nécessaire de prendre en compte les différentes propriétés du solvant et de sélectionner une combinaison de solvants appropriée pour optimiser le processus de séchage et réduire l'apparition de défauts.

Stratégie de sélection des solvants

Visant aux défis du solvant dans le processus de préparation, les stratégies de sélection de solvant suivantes ont été proposées : Premièrement, en fonction des exigences du processus de préparation et des propriétés cibles du substrat en céramique d'alumine, le solvant ayant une volatilité, une solubilité et une dispersion appropriées a été sélectionné. Deuxièmement, les interactions et les synergies entre les solvants sont prises en compte et différents solvants sont utilisés en combinaison pour optimiser les performances globales. Par exemple, une combinaison de solvants tels que l'eau, l'éthanol, le toluène, le trichloroéthane et l'acétone peut être utilisée pour équilibrer la solubilité, le taux d'évaporation et l'adaptabilité du processus. Dans les applications pratiques, il est également nécessaire de tester et d'optimiser en fonction de la situation spécifique pour déterminer la meilleure combinaison de solvants et les meilleurs paramètres de processus. Grâce à une stratégie raisonnable de sélection des solvants, l'efficacité de la préparation et la qualité du substrat en céramique d'alumine peuvent être considérablement améliorées, ce qui constitue un soutien solide au développement de l'industrie électronique.

| Sélection du solvant |

État du diaphragme |

| Éthanol anhydre |

Affecté par l'environnement, la boue est facile à conjonctive et le film de coulée est facile à craquer. |

| Acétate d'éthyle |

La teneur en matières solides est faible et l'état de surface de la membrane n'est pas bon. |

| Acétate de butyle |

La teneur en solides est faible et l'état de surface du diaphragme n'est pas bon. |

| xylène |

Point d'ébullition élevé, mais toxique, faible teneur en solides, mauvais état de formation de film. |

| Éthanol anhydre + acétate d'éthyle |

Teneur élevée en matières solides et bon état du diaphragme. |

| Éthanol anhydre + acétate de butyle |

Teneur élevée en matières solides et bon état du diaphragme. |

| Éthanol anhydre + xylène |

Teneur élevée en matières solides et bon état du diaphragme. |

| Xylène + acétate de butyle |

Faible teneur en solides et mauvais état de la membrane. |

En résumé, la sélection des solvants et l’optimisation des processus jouent un rôle crucial dans la préparation du substrat céramique d’alumine. Grâce à la sélection raisonnable de solvants et de leurs combinaisons, non seulement peut améliorer efficacement l'uniformité et l'efficacité de séchage de la boue, mais également réduire considérablement les défauts dans le processus de production pour garantir d'excellentes performances du produit final. À l'avenir, avec le développement continu de l'industrie électronique, les exigences relatives aux substrats en céramique d'alumine seront plus strictes, et des recherches approfondies sur le mécanisme d'action des solvants et l'exploration de processus de préparation plus efficaces et plus respectueux de l'environnement seront la clé du succès. promouvoir des progrès continus dans ce domaine. Grâce à l'innovation scientifique et technologique continue et à l'optimisation des processus, nous avons des raisons de croire que les substrats en céramique d'alumine joueront un rôle irremplaçable dans un plus large éventail de domaines et contribueront à la prospérité de l'industrie électronique.