Dans l'industrie électronique en développement rapide, le substrat d'alumine est devenu un substrat indispensable pour les composants électroniques avec ses excellentes propriétés d'isolation, sa stabilité chimique, sa conductivité thermique élevée et ses bonnes caractéristiques haute fréquence. Il prend non seulement en charge les composants électroniques, mais joue également un rôle clé dans la dissipation thermique et l'isolation. Cependant, le processus de préparation d’un substrat céramique d’alumine de haute qualité est complexe et délicat. Les facteurs clés tels que la formule des matières premières, l'épaisseur du film de coulée et les paramètres du processus de frittage affectent directement l'uniformité de l'épaisseur, la qualité de l'apparence et la rugosité de la surface du produit, puis déterminent les performances globales du produit. Dans cet article, les effets de trois additifs clés, le liant, le plastifiant et le dispersant, ainsi que leur contrôle de processus ont été discutés afin de fournir une référence pour l'optimisation du processus de préparation du substrat en céramique d'alumine.

Sélection du liant et contrôle de la quantité d'additif

En tant qu'additif organique clé pour la construction de réseaux tridimensionnels de feuilles de céramique, les liants doivent être solubles dans des solvants sélectionnés, et les types courants incluent le polyéthylène, l'alcool polyvinylique, etc. L'effet de l'apparence, des caractéristiques de traitement et de la porosité du vert de coulée billette sur les performances du produit doit être considérée de manière globale lorsque la quantité de liant ajoutée. La quantité appropriée de liant peut garantir la résistance et la ténacité de la billette verte, mais une trop grande quantité de liant entraînera des difficultés de dégraissage et une diminution de la densité de la billette verte, ce qui affectera le taux de retrait et les propriétés mécaniques du produit fini. Trop peu ne peut pas lier efficacement la poudre.

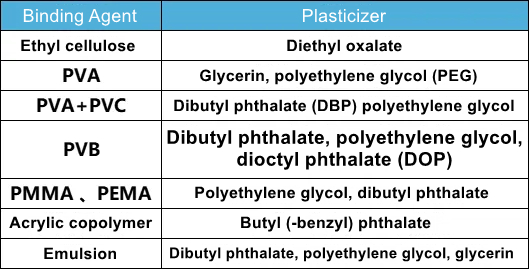

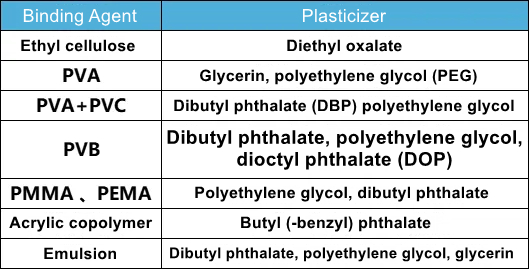

Introduction et bilan des plastifiants

En réduisant la température limite plastique du liant, le plastifiant améliore la flexibilité et l'ouvrabilité du film coulé, résout le problème de ténacité insuffisante après séchage et améliore la stabilité de la suspension. Cependant, l’ajout de plastifiants doit être modéré pour éviter une réduction excessive de la résistance du film. Le plastifiant idéal doit avoir des propriétés physico-chimiques stables et compatibles avec les autres ingrédients de la pâte, garantissant un ajout minimal tout en maintenant les performances.

Les liants courants correspondent aux plastifiants

Sélection et ajustement de la dose du dispersant

La bonne dispersion de la poudre dans la suspension est la base de la préparation d'un substrat céramique d'alumine de haute qualité. L'agent dispersant favorise la suspension des particules par obstacle électrostatique et stérique et se disperse de manière stable. En fonction du système de suspension, il est important de choisir le bon type de dispersant (tel qu'un dispersant inorganique, organique, polymère et composite). La quantité de dispersant ajoutée est ajustée en fonction de la taille de la poudre d'alumine, et les fines particules nécessitent généralement plus de dispersant en raison de leur énergie de surface élevée.

En résumé, la sélection et le contrôle du processus du liant, du plastifiant et du dispersant ont une influence décisive sur les performances du produit final lors de la préparation du substrat céramique alumine. L'uniformité de l'épaisseur, la qualité d'apparence et la rugosité de surface du substrat en céramique d'alumine peuvent être efficacement améliorées en régulant avec précision les types et les quantités de ces additifs, combinées à l'épaisseur optimisée du film de coulée et aux paramètres du processus de frittage desviscose, de manière à garantir ses excellentes performances en électronique. composants. À l'avenir, avec les progrès continus de la science des matériaux et de la technologie de préparation, une optimisation plus poussée de la formulation des additifs et des paramètres de processus ouvrira de nouvelles possibilités pour l'application de substrats céramiques d'alumine dans un plus large éventail de domaines.