Dans le vaste domaine de la science des matériaux, la famille de l'alumine est devenue un point chaud de recherche et d'application en raison de son vaste système de membres et de ses caractéristiques diversifiées. Chaque membre de cette famille possède un « code » de préparation unique, comme l'alpha-alumine, qui doit être calcinée dans un four à haute température à environ 1300°C pour montrer son excellente résistance thermique et sa stabilité chimique ; L'alumine gamma, en revanche, a choisi une voie plus douce, se formant à des températures relativement basses d'environ 500°C et présentant des propriétés physiques et chimiques uniques. De plus, les performances de l'alumine modifiée dopée peuvent être personnalisées en introduisant habilement du fer, du chrome, du lanthane et d'autres éléments. L'alumine de haute pureté est comme un artiste qui recherche la pureté ultime, excluant strictement toutes les impuretés extérieures.

Face à des besoins aussi diversifiés en matière de production d'alumine, le plateau d'alumine , véhicule du processus de calcination, joue un rôle crucial. Traditionnellement, le plateau du creuset est constitué d'une variété de matériaux réfractaires, sa fonction principale est de construire une barrière solide pour le matériau d'alumine pendant le processus de calcination, d'empêcher efficacement son contact direct avec les facteurs défavorables tels que les feux d'artifice, la poussière et les scories dans le four, pour assurer la pureté et l’efficacité du processus de calcination.

Cependant, avec la famille croissante des alumines et la complexité croissante des conditions de préparation, le plateau en alumine traditionnel n'est plus en mesure de répondre à tous les besoins. À cette fin, une innovation technologique Crucible est tranquillement en cours. Les scientifiques ont conçu des solutions de plateaux de creuset personnalisées pour différentes variétés d'alumine et leurs conditions de préparation spécifiques. Ces saggers sont non seulement plus sélectifs dans la sélection des matériaux pour garantir qu'ils peuvent résister à des températures élevées et à la corrosion, mais également optimisés dans leur structure pour mieux s'adapter aux caractéristiques de calcination des différentes alumines, améliorer l'efficacité de la production et garantir la qualité du produit.

Alumine basse température (plateau cylindrique en alumine)

L'alumine basse température est principalement de l'alumine gamma, qui est généralement obtenue par traitement thermique de son précurseur pseudo-boehmite à 400 ~ 600°C, également appelée « alumine activée ». En raison des avantages d'une structure de pores réglable, d'une grande surface spécifique, de bonnes performances d'adsorption, d'une activité de surface et d'une stabilité thermique, l'alumine gamma devient naturellement le catalyseur ou le support de catalyseur le plus largement utilisé dans l'industrie chimique et pétrolière, et peut également être utilisée dans la fabrication de céramiques, de réfractaires et d'abrasions.

Les caractéristiques de la γ-alumine déterminent qu'elle est facile à dépoussiérer à l'état sec, et qu'elle est facile à agglomérer et à adhérer dans un environnement humide. Semblable à une faible densité et à un faible flux de matériaux et de toner, etc., le plateau de cylindre aide à surmonter le problème difficile de la manipulation des matériaux lors de leur cuisson, sa structure simple, son fonctionnement facile, peuvent charger et décharger rapidement les matériaux, améliorer l'efficacité du travail et réduire la main-d'œuvre dans une certaine mesure.

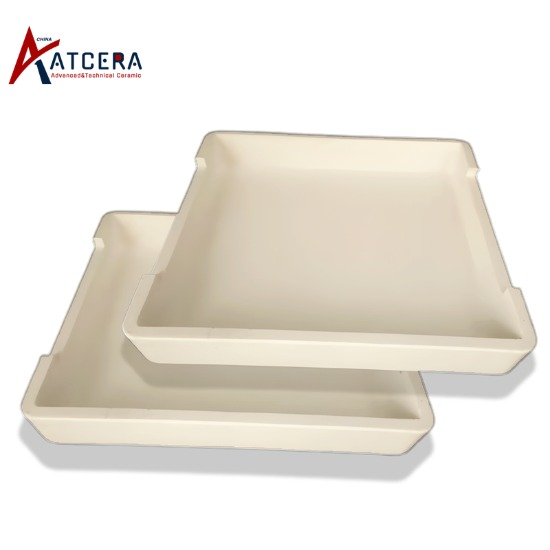

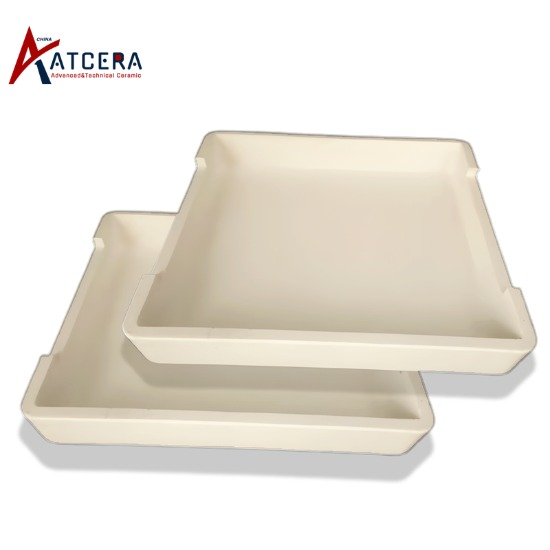

Bac abrasif et terres rares

La dureté et l'activité chimique des abrasifs et des terres rares peuvent facilement provoquer l'usure et la corrosion du véhicule, mais également polluer le produit en raison d'impuretés externes et de réactions chimiques.

Le plateau abrasif et aux terres rares est principalement contrôlé pour obtenir une faible teneur en fer, ce qui améliore la résistance aux chocs thermiques et à la corrosion. Matières premières de haute pureté et traitement spécial pour obtenir une surface lisse élevée. Dans l'application de calcination de pigments abrasifs, de terres rares, son excellente résistance à l'usure et à la corrosion est non seulement propice à l'absence de pollution du produit, mais améliore également considérablement la durée de vie du plateau de creuset.